接近传感器在新能源锂电制造过程中的应用

在全球能源转型与碳中和目标的推动下,新能源锂电池已成为电动汽车、储能系统及智能设备的核心动力来源。面对市场对高效、安全、高精度电池生产的迫切需求。

一、锂电池制造痛点与兰宝的破局之道

锂电池生产工艺复杂,涵盖前段(电极制备)、中段(电芯合成)、后段(化成分容)三大环节,每个环节对精度、效率与一致性要求极高。传统生产模式面临以下挑战:

材料纠偏难:极片涂布与分切易产生偏差,影响电芯性能。

检测精度低:焊接缺陷、液位控制等人工检测效率低且易漏检。

安全风险高:高温、高压环境下设备运行需实时监控。

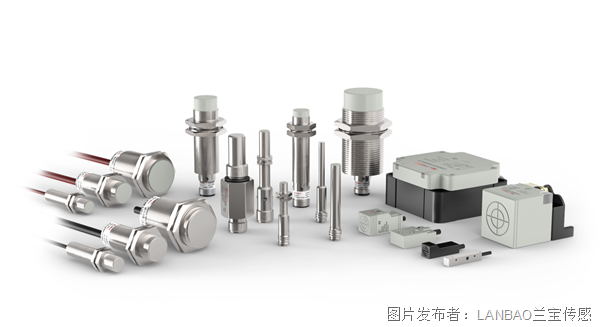

兰宝解决方案: 通过光电传感器/电感传感器/电容传感器/激光测距位移传感器、3D视觉系统及工业物联网技术,实现:

材料纠偏:±0.2mm高精度测量,确保极片对齐。

焊接检测:1μm级缺陷识别,漏检率<1%。

液位监控:非接触式超声波传感,避免电解液溢出。

二、全流程智能化的核心应用场景

1. 前段工序:电极制备

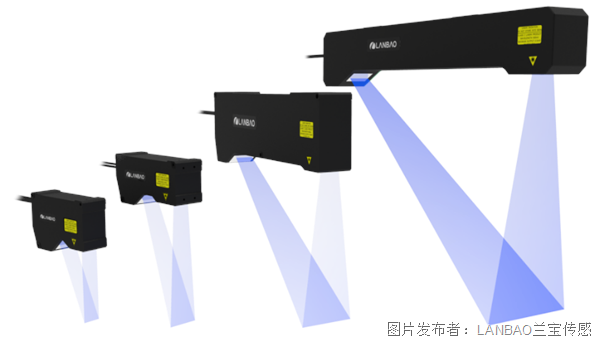

涂布机纠偏:3D线扫描系列激光传感器实时调整涂布厚度,可实现微米级别的精确检测。

搅拌机料位检测:超声波传感器/特氟龙电容式传感器实时监测浆料的液位高度,避免浆料溢出。

分切机控制:槽型光电传感器检测极片分切精度,减少材料浪费。

2. 中段工序:电芯合成

卷绕/叠片:双张超声笔传感器防止极片重叠,大大提升生产的良品率。

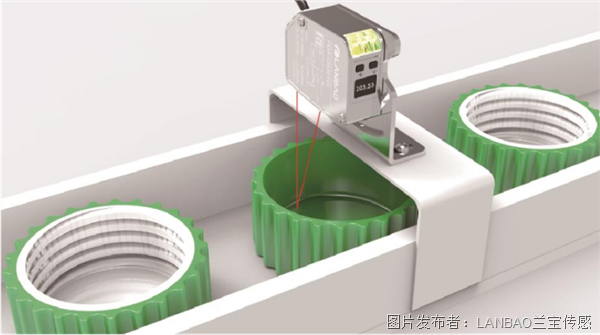

注液机液位监测:管道液位电容式传感器和槽型光电传感器确保注液量精准。

电池下料检测:光纤传感器精确检测物料精确投放。

3. 后段工序:PACK组装

顶盖焊接检测:3D线扫激光传感器识别焊缝缺陷,扫描速度400mm/s。

电池到位检测:微型光电传感器、超薄型电容式传感器,电池生产线上电池位置精准检测。

电池壳到位检测:IP67防护等级电感式传感器、光电式传感器,实时检测到物料到位。

三、技术优势:为智能制造赋能

高精度:激光位移传感器分辨率达最高可达1μm,精度最高可达10μm,满足50μm级工艺要求。

强稳定性:适应多种温度环境应用(-25℃~70℃)、抗振动设计,适应严苛产线环境。

智能化:IO-Link技术实现数据互联,构建数字化质量追溯体系。

提交

智能传感器在包装行业及透明检测方面的应用

3D激光线扫描传感器3C电子品质把关人

工业离散传感器在新能源锂电智造的解决方案

高防护电感式工业传感器在重型起重机的应用

点亮智能之眼:光电式传感器光源的技术魅力

投诉建议

投诉建议