预测性维护赋能关键设备产业链 链式转型

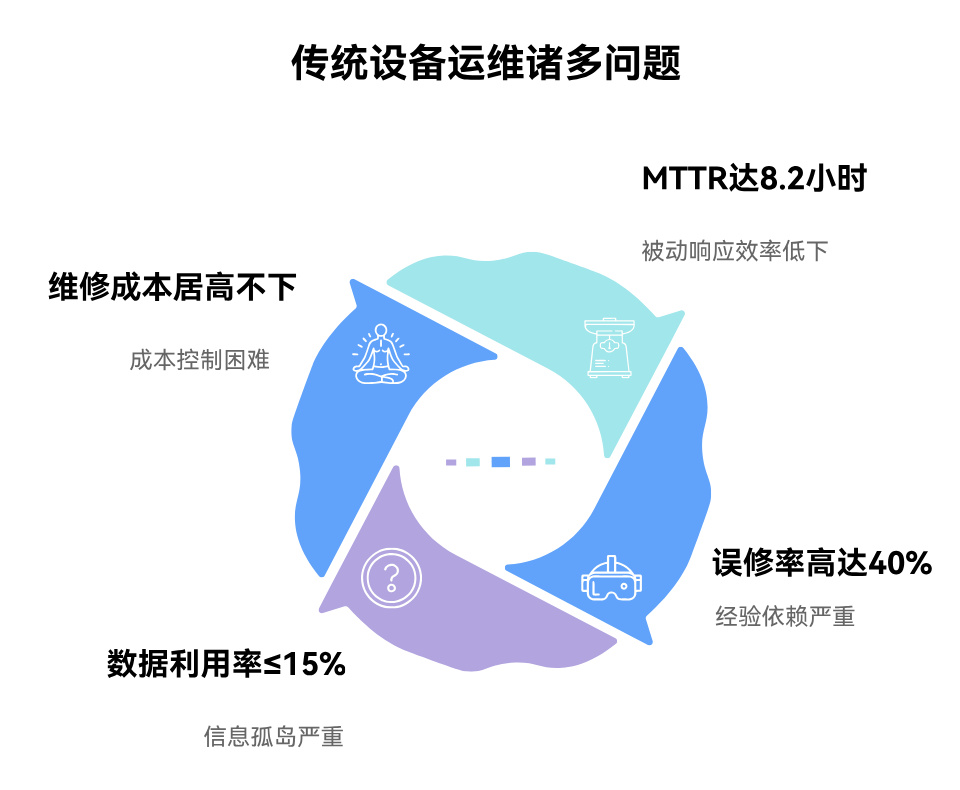

在现代工业生产中,设备的稳定运行至关重要。如何高效开展设备状态监测,提前预防故障发生,成为企业关注的重点。将 FMEA(失效模式与影响分析)与设备状态监测相结合,为我们提供了一条有效路径,接下来就为你详细介绍这种创新方法。

一、设备状态监测与 FMEA 的融合逻辑

核心价值

把 FMEA 的风险评估结果与状态监测技术紧密结合,能带来三大显著优势:

监测对象精准化:优先挑选高风险设备安装在线监测系统,避免资源浪费,把监测资源用在 “刀刃” 上。

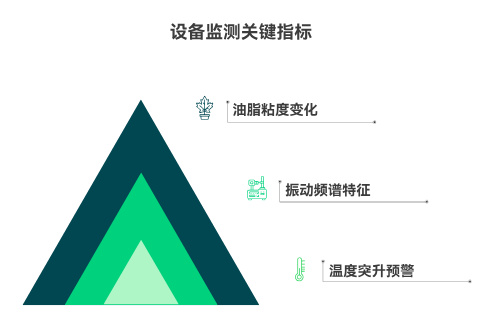

监测参数科学化:依据设备可能出现的失效模式,精准选择关键特征参数进行监测,确保监测数据能有效反映设备真实状态。

预警阈值动态化:根据风险优先级数(RPN 值)灵活调整报警灵敏度,让预警更及时、更准确。

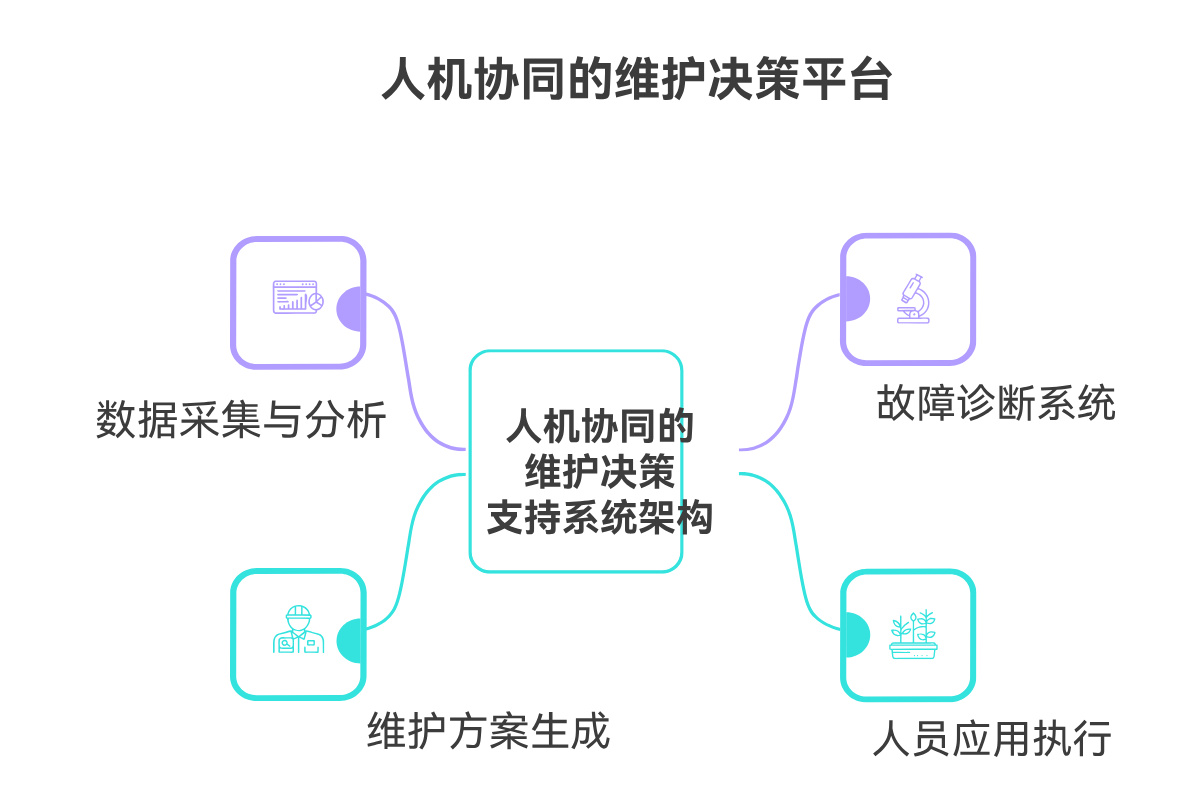

整个实施过程遵循以下框架:先通过 FMEA 对设备进行风险分级,再依据分级结果设计监测方案,接着开展数据采集与分析工作,最后根据分析结果执行维护决策,形成一个完整的闭环。

二、五步法升级:从风险评估到监测落地

步骤 1:建立设备清单 —— 锁定监测优先级

在传统设备台账基础上,我们新增了 “监测可行性” 评估维度,综合考虑传感器安装难度、数据获取成本和监测技术成熟度。比如,旋转设备(如风机)安装振动传感器比较容易,监测技术也很成熟,所以监测可行性高;而隐蔽设备(如地下管道),需要特殊技术,安装难度和成本都高,监测可行性就低。 根据设备的风险等级和监测可行性,制定不同的行动策略。例如,高风险且高监测可行性的设备,采用在线监测结合 AI 诊断;高风险但低监测可行性的设备,则通过便携式巡检搭配专家会诊来保障设备安全。

步骤 2:制定评分标准 —— 定义监测关键参数

在确定监测关键参数时,我们从三个维度进行评估:

严重度 (S):它与设备故障对状态监测的需求强度相关。比如某泵机密封失效可能导致连锁停机,这种情况严重度高,S 值≥8,就需要同时部署压力、温度两个参数进行监测。

发生度 (O):决定了监测频率。发生度每增加 2 分,数据采集频率就提升一个档次,从每周采集变为每天,甚至每小时采集,确保及时捕捉设备异常。

探测度 (D):用于指导监测技术选型。通过公式 “监测系统覆盖率 = 10 - D 值”,可以明确需要覆盖的失效模式比例,从而选择合适的监测技术。

以制铝行业为例,电解槽的阳极氧化失效模式,需要监测极间电压、槽温分布,采用红外热成像和电压传感器;轧机的轴承磨损,则通过监测振动加速度、润滑油金属颗粒,使用无线振动传感器和油液分析技术。

步骤 3:组建监测团队 —— 构建 “铁三角” 能力模型

一个专业的监测团队是成功的关键。团队由数据工程师、设备专家和运维决策者组成:

数据工程师:负责传感器的安装部署和数据传输通道的搭建,约占团队工作的 30%。

设备专家:凭借丰富经验定义设备故障特征,解读分析监测数据结果,占比 40%。

运维决策者:将监测分析结果转化为具体的维护工单,占比 30%。

团队成员的能力培养分三个阶段:基础层学习 FMEA 方法和传感器原理;进阶层掌握频谱分析、温度场解读等技能;专家层则专注于 PHM(预测与健康管理)系统设计。

步骤 4:实施风险评估 —— 打通 “数据 - 决策” 闭环

在实际监测过程中,通过以下方法深度应用监测数据:

基线建立:先采集设备正常运行时的健康状态数据,建立振动、温度等参数的基准波形库,作为判断设备是否异常的参照标准。

异常检测:采用 3σ 原则,当设备特征值连续 3 次超出正常范围,系统立即触发预警。

根因追溯:结合 FMEA 失效树,自动匹配历史故障模式,快速定位设备故障原因。

在制铝行业,电解槽智能诊断系统就是很好的实践案例。它实时检测电压波动,与正常波动模式库对比,一旦识别出阳极消耗异常,就自动触发极距调整指令,保障生产安全稳定。

步骤 5:构建监测矩阵 —— 实现分级预警

为了更高效地管理设备,我们根据风险等级制定了动态监测策略:

红色风险:针对高风险设备,采用在线实时传输数据的方式,每分钟进行一次分析,一旦发现异常,要求 2 小时内进行干预,比如熔炼炉耐火层厚度监测。

黄色风险:通过边缘计算对数据进行预处理,每小时分析一次,24 小时内完成深入分析,如空压机排气温度趋势跟踪。

绿色风险:采用移动端人工录入数据,每周记录一次,72 小时内处理相关问题,像输送带速度波动记录。

三、实施误区与破解之道(状态监测专项)

在实施设备状态监测过程中,容易陷入一些误区,下面为你介绍常见误区及解决办法:

| 误区类型 | 典型表现 | 破解策略 |

|---|---|---|

| 技术堆砌 | 盲目安装大量传感器,造成资源浪费 | 基于 FMEA 进行监测需求分析,按需部署 |

| 数据沉睡 | 只存储数据,没有将数据转化为实际行动 | 建立 “监测 - 工单” 自动转换规则,让数据驱动维护决策 |

| 报警疲劳 | 误报率过高,超过 30%,导致工作人员对报警麻木 | 利用机器学习优化报警阈值,提高预警准确性 |

| 单点监测 | 只关注单个设备,忽视设备之间的关联影响 | 构建产线级监测网络,全面掌握设备运行状态 |

四、快速部署路径

为满足不同企业需求,我们提供三种部署方案:

基础版:适合中小企业,采用振动分析仪搭配智能点检 APP,年成本低于 5 万元。

进阶版:适用于中等规模企业,配备无线传感器网络和云诊断平台,可支持 100 台设备,年成本在 20 - 50 万元。

智能版:针对大型企业,提供数字孪生和 AI 预测系统,实现全厂级设备覆盖,年成本超过 100 万元。

结语

通过将 FMEA 与设备状态监测深度融合,企业能够实现从被动的 “故障后维修” 向主动的 “健康管理” 转变。要记住,并非所有设备都需要全面监测,关键是运用风险评估手段,精准筛选出重点监测对象,让设备状态监测真正成为企业设备管理的得力助手,为生产保驾护航。

提交

在线振动监测系统:提前预知设备故障

轴承润滑失效?这些关键监测不要忽视

设备完整性与预测性维护系统

工业 4.0 视域下的设备健康管理系统

设备预测性维护之大数据与 AI 融合之道

投诉建议

投诉建议