机器视觉赋能锂电池叠片场景

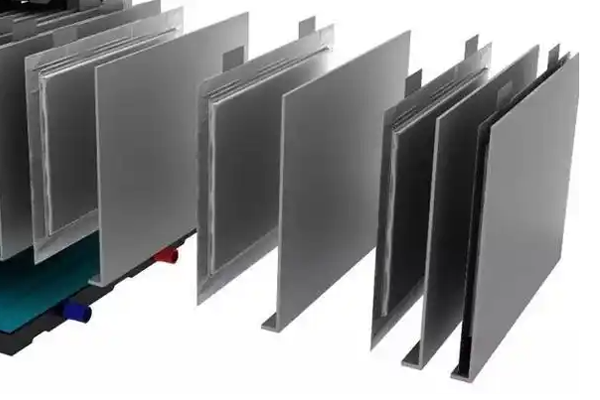

在锂电池的精密“心脏”里,极片堆叠的严丝合缝程度,几乎决定了这颗心脏的寿命与力量。想象一下,厚度堪比人类发丝的极片,在叠放过程中哪怕出现几微米的错位,这微小误差足以在电池内部埋下短路、容量衰减甚至提前报废的隐患。传统依赖人眼和机械夹具的方式,在精度与柔性上双双碰壁,肉眼分辨率有限,机械手难以应对极片静电吸附杂质、细微变形等复杂工况,良品率与效率双双承压。

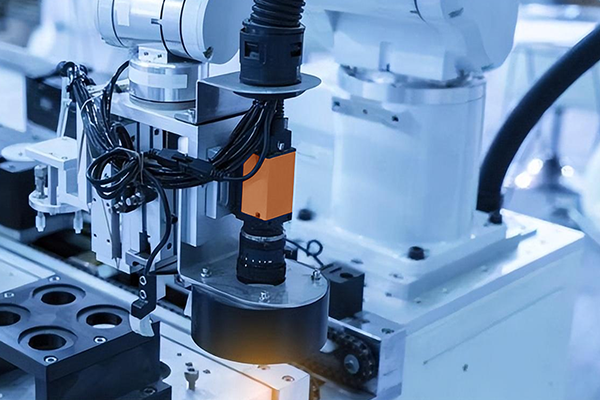

如何突破这一制造瓶颈?MasterAlign视觉系统正成为破局的核心钥匙,高精度视觉解决方案如同为叠片工序装上了锐利的“眼睛”和聪明的“大脑”。

系统搭载的高分辨率工业相机,结合先进的图像识别算法,能在毫秒间精准捕捉极片的轮廓、边缘特征或预设的定位点。更厉害的是,即便极片表面存在细微划痕、污渍,或是特殊材质带来的反光干扰,系统强大的图像处理能力也能有效“过滤噪声”,实现±0.01mm的超高精度定位,相当于将一根头发丝精准分成几十份!这为后续叠片奠定了坚实的基准,从源头上杜绝了因对位偏差导致的质量缺陷。

精准定位只是第一步,视觉引导让叠片动作真正“活”起来。MasterAlign系统实时将精准的位置信息传递给叠片设备,指挥其完成精细的取放、堆叠动作。它不只是告诉设备“放哪里”,更能根据极片材质、厚度等特性,智能微调压力、速度和角度,确保每一层极片都能均匀、稳定、无应力地落在预定位置。这种动态引导能力,有效克服了传统机械定位的僵硬,显著降低了因叠片不齐引发的内部短路、接触不良风险。叠片良品率可轻松跃升至98%以上,让质量管控不再是难题。

当然,再强大的系统也需要易用好上手。MasterAlign系统的操作界面设计极其便捷直观,工程师无需深奥编程背景,通过简单的参数设置和图形化操作即可完成配置。新员工经过短暂培训就能独立操作,大大缩短了人员适应周期,降低了技术门槛。其强大的兼容性更是加分项,无论是半自动叠片台还是高速全自动叠片设备,MasterAlign都能无缝集成,成为产线上可靠高效的“智慧伙伴”。

系统还能实时监控叠片过程,一旦检测到极片偏移或设备参数异常,立刻触发自动调整,保障生产的连续性与稳定性。叠片效率相较传统方式飙升3-5倍,人工干预和劳动强度大幅降低。

双翌光电聚焦视觉对位、定位、检测等核心技术,其产品精度已达微米(um)级别。在锂电池制造领域,MasterAlign系统凭借其精准、快速、稳定的图像处理能力,正深刻变革着叠片工艺,将曾经令人头疼的精度难题转化为可靠高效的生产力。

锂电池行业竞争白热化,质量与效率是制胜关键。以MasterAlign视觉系统为代表的机器视觉技术,正以其强大的视觉对位、智能的视觉引导和便捷的操作体验,为锂电池叠片工艺注入高精度与智能化的新动能。它不仅是提升良率、保障安全的利器,更是企业提升产能、抢占市场先机的坚实后盾。在构建更强大、更可靠锂电池的道路上,这一双“智慧之眼”的价值,只会愈发闪耀。

提交

机器视觉的智能手表贴合应用

视觉系统如何让机器人学会精准抓取

机器视觉的产品包装帖纸模切应用

机器视觉的不干胶标签卷对卷丝印应用

揭秘2D与3D机器视觉技术

投诉建议

投诉建议