选光谱共焦位移传感器还是激光位移传感器

同样都是精密测量仪器,但光谱共焦位移传感器与激光位移传感器在测量原理、性能特点和应用场景上存在显著差异,。本文将深入解析光谱共焦与激光三角反射技术的底层差异,并通过光子精密 CD-5000 系列与 PDH 系列的实战案例,揭示不同场景下的测量方案。

一、技术原理:

1. 光谱共焦技术:

光子精密 CD-5000 系列采用的光谱共焦技术,通过特殊设计的消色差透镜组,将白光光源分解为连续分布的单色光,每一波长对应的聚焦距离。当测量光束照射到物体表面时,只有精确聚焦于表面的波长会被反射回光谱仪,通过解析反射光的光谱峰值位置,即可获得亚微米级的距离测量值。

这种测量方式具有天然优势:同轴共焦光路设计使测量不受物体表面倾斜影响,其 ±88° 的角度宽容度(漫反射表面)意味着即使测量手机曲面屏的边缘区域,也不会产生传统方法的 "视差误差"。CD-5000 系列 2.48μm 的最小光斑尺寸,配合 0.1μm 的光谱分辨率,使其能够清晰识别半导体芯片引脚的细微高度差异,这一性能指标与国内同类产品如 HPS-LCF1000 的亚微米级精度相当。

2. 激光三角反射:

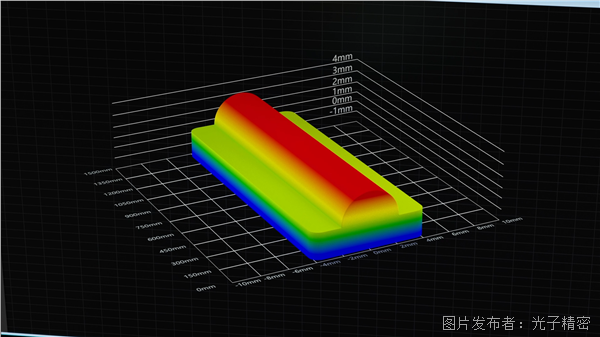

PDH 系列采用的激光三角反射原理实现距离测量。激光发射器以固定角度投射光斑至被测表面,反射光经接收透镜成像于 CCD 芯片,通过计算光斑成像位置的偏移量,利用三角几何关系即可换算出距离变化。这种技术的数学模型显示,其测量精度取决于基线长度与成像分辨率的比值,典型三角结构的测量公式可表示为:

d = (L × Δx) / (f + Δx)

其中 L 为基线长度,f 为接收透镜焦距,Δx 为光斑偏移量

光子精密 PDH 系列通过优化光学路径设计,将基线长度与焦距比控制在黄金比例,其线性度可达 ±0.02% F.S.,采样频率更突破 260KHz,远超传统激光位移传感器的性能表现。但三角原理固有的角度敏感性使其在物体倾斜超过 15° 时,测量误差会显著增加,所以在实际生产环境中,传感器的性能表现远比实验室数据复杂。温度波动、电磁干扰、材料特性等因素,都会显著影响测量结果的稳定性。在复杂工况下,会推荐更稳定的光谱共焦位移传感器。

二、性能参数:工业环境下的关键指标对比

CD-5000 系列的强温漂能力使其在极端环境中脱颖而出,配合全光学探头设计(无内置电子元件),完美适配光伏层压车间的高温环境。全光学结构设计从根本上降低了温度对测量的影响,使其在工业环境中保持稳定的测量精度。

相比之下,PDH 系列虽在常温环境(0-40℃)下表现稳定,但其三角结构中的芯片对温度变化较为敏感,需要通过温度补偿算法进行修正。

在材料兼容性方面,CD-5000 系列的白光光源对被测物反射率无特殊要求,从高反光的不锈钢镜面到低反射率的橡胶制品,均能保持稳定测量。激光位移传感器对材质相对更敏感,对于高反光/吸光材质可能会引起一定的数据误差。而 PDH 系列凭借超精细动态调光技术,使调光颗粒度较国外同类产品提升 10 倍以上,在测量黑色橡胶等低反射表面时可动态调整光源,显著提升了低反射材料检测的效率与精度。

三、行业案例:技术适配的实战智慧

不同制造场景对测量技术的需求呈现显著分化,光子精密的两款传感器在各自领域展现出独特优势。

1. 半导体晶圆检测:CD-5000 的纳米级洞察

在 12 英寸晶圆的翘曲度检测中,CD-5000 系列光谱共焦位移传感器其多种材料适应能力可直接穿透光刻胶层,同时获取胶层厚度与晶圆表面形貌数据。并且通过多通道同步测量功能,将传统单点测量需要 3 分钟才能完成整片晶圆的扫描,而 CD-5000 的 4 通道并行检测方案将时间缩短至 1 分钟,且每点的测量标准差控制在微米级以内,使某芯片代工厂的效率提升了 20%。

2. 汽车零部件批量检测:PDH 系列的效率优势

某汽车轴承厂的生产线检测中,PDH 系列展现了工业级的可靠性。针对轴承外圈的圆弧面跳动检测,在 100 个 / 分钟的检测速度下,仍保持 ±0.02% F.S. 的高线性度,相比传统激光位移传感器,检测效率提升 8 倍。

四、选型指南:精度与成本的平衡艺术

选择传感器的核心在于匹配制造场景的 "精度需求 - 环境条件 - 成本预算" 三角关系。光子精密的技术路线为不同需求提供了解决方案。

当面临复杂表面或恶劣环境时,CD-5000 系列是选择。其适用场景包括:半导体制造(晶圆 / 芯片检测)、光学元件(透镜曲率测量)、高温制程(光伏层压 / 热处理)等。

对于高精度、高速检测场景,PDH 系列展现出更高的成本效益。在汽车零部件(轴承 / 齿轮检测)、金属加工(平面度测量)、物流仓储(体积称重)等领域,其高性能指标足以满足质量控制要求,而更低的采购成本和维护难度使其成为量产线的理想选择。

工业测量的目标不是追求精度,而是实现恰到好处的质量控制。光子精密 CD-5000 与 PDH 系列的技术分化,正体现了这一理念 —— 在高精度与高效率之间,为每个制造场景找到解。随着智能制造的深入推进,精密测量传感器不仅是测量工具,更将成为生产系统的 "神经末梢",持续推动工业质量控制的边界突破。

提交

光子精密闪测仪电子外壳尺寸检测案例

3D工业相机重塑3C精密制造的质量基准

3D 工业相机避坑指南:从选型到落地

3D相机各个精度解析

3D线激光轮廓测量仪解锁食品质检效率密码

投诉建议

投诉建议