RFID推动汽车底盘零部件生产系统

一、项目背景

汽车底盘作为整车的核心承载系统,其结构件(如副车架、悬挂臂、转向节等)的焊接质量、尺寸精度、材质成分、表面处理及防锈性能等直接影响整车安全性与耐久性。传统底盘生产线依赖人工记录、条码扫描等方式进行数据采集,存在以下痛点

1:数据易丢失:底盘部件多在焊装、涂装、总装等多环节流转,条码易被污染、磨损,导致信息断链。 2:环境适应性差:焊接火花、油污、高温高湿环境严重影响条码识别率。

3:追溯效率低:多工位数据分散,难以实现单件全程追溯。

4:系统集成复杂:不同检测设备(三坐标、超声波探伤、扭矩枪)数据格式不一,集成成本高。

二、应用方案

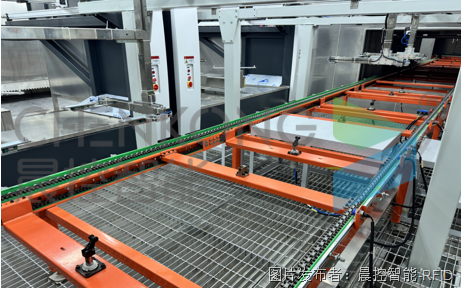

通过在底盘载具或托盘上嵌入高频RFID标签,实现与底盘部件的唯一绑定,构建“一物一码一数据”的全程追溯体系。

核心优势:

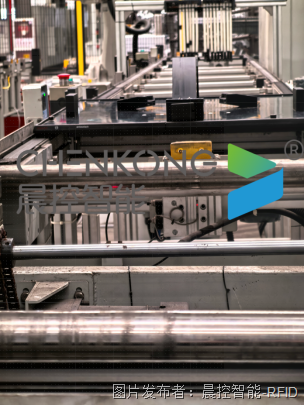

1:非接触读写:无惧油污、高温、振动环境,识别率高达99.99%。

数据实时写入:每个工位检测结果实时写入标签,避免网络延迟或断网风险。

2:全生命周期追溯:从焊装到总装,全程数据闭环,支持正向与反向追溯。

3:柔性扩展:支持MES/PLC系统集成,轻松适配新增检测项目与工艺变更。

RFID射频识别方案,可实现后视镜生产过程中的全自动化、高精度检测(AOI外观、电性能、反射率)。建立全过程数据追溯体系,确保每个产品检测数据可查。提升检测效率与产品一致性。实现智能化分拣(合格/不合格/不同类型)。

三、应用场景

工位一:上料扫码 & 信息绑定 (Loading, Scanning & Data Binding)

1:操作员将底盘部件放置于带RFID标签的专用载具。

2:读写器自动读取载具ID,视觉系统扫描部件条码(如有)。

3:MES系统完成RFID-部件-工单三重绑定,并写入标签。

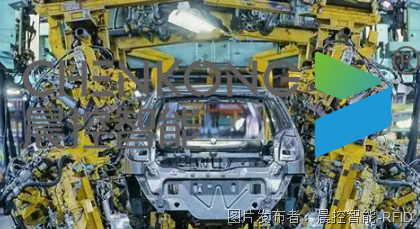

工位二:焊接质量检测

1:机器人焊接完成后,视觉系统/AOI检测焊缝质量。

2:检测结果(OK/NG)、缺陷图像、时间戳写入RFID标签。

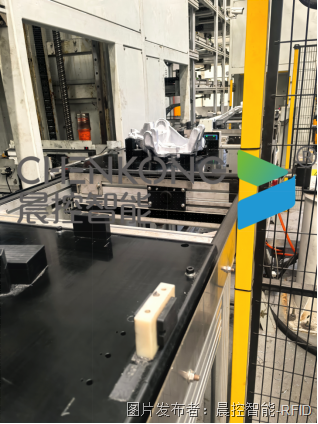

工位三:下线分拣与数据输出读写器读取标签中所有检测数据,系统综合判定质量等级。

1:机器人自动分拣至合格区、返修区或报废区。

2:生成最终质量二维码,贴附于部件表面,便于下游环节扫码追溯。

四、应用产品

产品型号:CK-FR08-E02 高频读写器 晨控智能推出了CK-FR08系列RFID产品,该系列产品具备以下特点:

高度集成化设计:

集天线、放大器、控制器于一体,采用先进的集成芯片技术,实现了设备的小型化与高性能。这种高度集成的设计不仅减少了设备的体积和重量,方便安装在空间有限的生产设备上,还降低了设备间的连接复杂度,提高了系统的稳定性和可靠性。

便捷安装与灵活部署:

产品体积小巧,结构紧凑,安装方式灵活多样,可通过螺栓固定等方式快速安装在生产线上的关键位置,如拉丝机、捻股机、镀铜设备的物料进出口处。

标准通讯协议与接口:

遵循标准的工业 MODBUS TCP/IP、ProfiNet、EtherNet/IP等工业通信协议,支持以太网接口。这种标准化的设计使得 RFID 系统能够与企业现有的生产管理系统(如 MES、ERP)无缝对接,实现数据的实时传输与共享。通过以太网接口,读写器可以将采集到的RFID标签数据快速上传至服务器,为生产调度和质量管控提供及时的数据支持。

高防护等级:

防护等级达到IP67,具备卓越的防水、防尘、防油污和防腐蚀性能。即使在钢帘线生产过程中长时间暴露在恶劣环境下,也能确保设备正常运行,有效延长设备使用寿命,减少设备维护成本。

CK-FR08是一款基于射频识别技术的高频RFID标签读卡器,读卡器工作频率为13.56MHZ,支持对I-CODE 2、I-CODE SLI等符合ISO15693国际标准协议格式标签的读取。读卡器内部集成了射频部分通信协议,用户只需通过RS232通信接口接收数据便能完成对标签的读取操作,而无需理解复杂的射频通信协议。

读卡器自带Auto-turning自动调谐电路,在不同环境中工作时能自动调节电路参数,使外部环境对读卡距离的影响降到最小,进一步增强了自身的抗干扰能力, 具有接收灵敏度高、性能稳定、可靠性强等特点。

读卡器可广泛应用于物流,仓储管理,过程控制,机械臂站点控制等领域。

提交

RFID赋能光伏电池片制造智能化跃迁

晨控CK-GW04S与汇川H5UPLC配置EtherCAT通讯连接

RFID技术在半导体电子货架上的应用方案

晨控CK-GW08S-PN与西门子PLC配置Profinet通讯连接

RFID 赋能喷涂线全生命周期识别应用

投诉建议

投诉建议