“眼脚手”协同方案,重塑汽车智造新范式

当下,汽车制造产业正经历着前所未有的深度变革。新能源转型步入深水区、个性化定制需求激增、全球化竞争加剧……多重压力下,“降本增效”已从口号进化为生存法则。而柔性化、智能化生产体系,正成为车企穿越周期的新引擎。

在此背景下,智能制造装备企业成为支撑行业变革的重要力量。作为国内领先的工业机器人及智能视觉解决方案提供商,杭州海康机器人股份有限公司(以下简称“海康机器人”)近年来持续深耕汽车行业,凭借其“眼脚手”协同理念,在2025 AMTS(国际汽车制造技术及装备展览会)上成为行业关注焦点。

展会期间,gongkong®有幸对话海康机器人国内营销副总裁蔡化先生,围绕海康机器人在汽车制造领域的技术创新、产品矩阵布局、行业落地实践等方面展开深入交流。

“眼脚手”协同,打造汽车智造产线全链路闭环

汽车制造工艺流程繁杂,从冲压、焊装到涂装、总装、三电每一环节都涉及大量零部件的精密检测与高效流转。传统模式下,视觉检测、物料搬运、精密装配等环节往往孤立运作,数据割裂、效率瓶颈频现。蔡化在采访中明确指出:“面对汽车行业的新变化、新趋势,满足多车型、高节拍、高质量的制造需求,同时保证安全生产,‘眼脚手’协同,打造汽车行业高效智造节拍,成了变革的关键选择。”

“眼”是机器视觉,“脚”是移动机器人,“手”是关节机器人。三者协同,意味着从感知、运输到操作的全流程自动化闭环,真正实现高效部署、高效检测、高效转运。

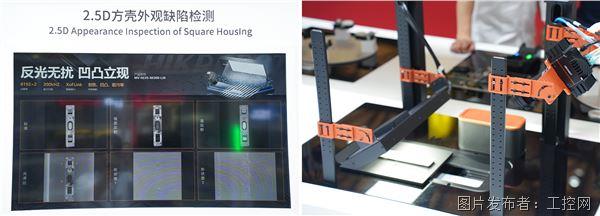

●“眼”之锐利:机器视觉破局传统检测局限

海康机器人的机器视觉技术针对性地解决了汽车制造一些棘手的检测难题。其2.5D方壳外观缺陷检测系统,专门攻克冲压件、焊装件的高反光难题,通过抗反光技术和高灵敏度成像,精准捕捉。同一方案兼容不同分辨率相机,灵活适配多场景需求;而2.5D钢板外观缺陷检测则凭借并行处理逻辑与产线速度同步,并实现系统架设速度快,换产调试不耽误时间,完美响应零部件厂商频繁换产的刚需;针对焊装和总装空间受限的痛点,三目涂胶缺陷自动检测传感器高度集成不占地方,更支持“机械手变速运动时的动态检测,不用重复示教”,大幅降低调试成本。

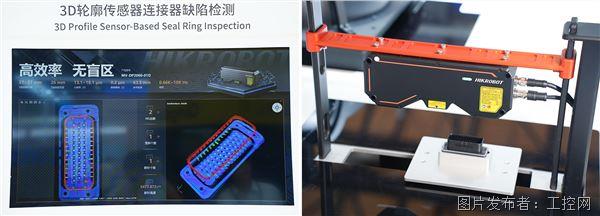

海康机器人3D轮廓传感器连接器缺陷检测,采用双目单线激光轮廓传感器,通过双传感器图像融合,消除盲区并提升信噪比,有效抑制金属表面杂光,搭配VM3D算法平台专用算子,简化针脚排序检测方案搭建,快速输出结果。

海康机器人3D轮廓传感器连接器缺陷检测,采用双目单线激光轮廓传感器,通过双传感器图像融合,消除盲区并提升信噪比,有效抑制金属表面杂光,搭配VM3D算法平台专用算子,简化针脚排序检测方案搭建,快速输出结果。

●“脚”之敏捷:移动机器人激活柔性物流体系

海康机器人的移动机器人(AMR)解决方案,致力于打通并优化物流这一关键环节。汽车小件CTU仓接驳出库方案实现全流程自动化运作,多拨叉设计兼容各种箱规,关键是仓储面积直接节约30%,空间利用率拉满;潜伏叉取机器人则通过优化设计,车身尺寸(车高、车宽)均缩小10%,能适配更多载具,同时取放货效率提升20%,让物料流转更加轻盈迅捷。

●“手”之精巧:关节机器人助力装配工艺提质增效

在需要精密操作的环节,海康机器人的关节机器人发挥着“巧手”的作用。通过“3D视觉+关节机器人”的组合,实现钣金件从识别到上下料的全自动化,视觉定位精准引导机器人作业”。解放人力的同时,更确保了操作的效率和精度“双重在线”。

蔡化总结道:“海康机器人通过‘眼脚手’协同,为汽车行业提供从检测到转运的完整智造解决方案,助力客户降本增效。这并非孤立技术的堆砌,而是基于“全场景规划、柔性物流、精益管理、端到端服务四大关键能力”构建的有机整体,覆盖从AMR、智能相机、读码器、关节机器人到RCS调度系统、iWMS仓储管理系统、视觉引导系统的全栈式产品矩阵。”

在智能制造不断深化的当下,数字孪生、人工智能等新兴技术的应用已成为提升制造效率与质量控制的关键手段。对此,海康机器人也进行了积极探索,不仅关注硬件性能的提升,更注重软硬一体化的能力构建。

例如,海康机器人推出的高速线阵2.5D视觉检测系统,采用8K分辨率线阵相机与高速程控条纹光源相结合的方式,可在一次采样中获取镜面反射图、光泽比图、标准图等多种图像信息,从而实现对细小划痕、浅凹凸、异物、脏污等缺陷的精准识别。

此外,三目涂胶传感器搭载了专用VM算法平台,支持各类检测参数的自定义设置与数据分析输出,极大提升了系统的扩展性与适应性。

深耕行业,以创新实践定义高效智造新标杆

技术理念的价值,最终需通过实际应用来验证。蔡化指出:“海康机器人已凭实力圈粉,从创新方案到领先技术,再到落地成果全拉满,深受汽车行业的青睐。” 目前,海康机器人已助力吉利汽车、一汽丰田、一汽解放、一汽大众、华晨宝马、极氪等头部企业推进高效智造节拍,打造了汽车行业生产的新标杆。

蔡化分享了广汽本田的应用案例:“在总装、冲压、焊装及电池电驱车间部署400余台不同规格AMR,构建全场景无人化智慧物流体系。总装车间通过视觉门自动收货、潜伏AMR转运、机械臂与3D视觉结合实现料箱零件无序拆箱,CTU库按生产工单调度出库至定制投料AMR配送上线。”

这一融合了“眼脚手”能力的智慧物流体系,最终完成从收货入库、出库到线边投料及返空的全程自动化操作,其成果直接体现在“物流配送准确率超99%”,并显著提升车间物料周转效率。这充分证明了协同方案在复杂、大规模生产场景下的可靠性与高效性。

当被问及海康机器人与众多头部车企取得成功合作的关键因素时,蔡化将其归结为三大核心优势:“技术适配性、场景深耕经验、快速响应服务。”智能制造不仅是技术的演进,更是整个制造业价值链的深度重构。在这个过程中,海康机器人以其扎实的技术实力、丰富的行业经验和强大的服务能力,正成为越来越多汽车制造商值得信赖的合作伙伴。

面向未来,汽车行业的挑战愈加突显:电动化对电池制造提出更高精度与安全要求;个性化定制要求生产线具备极致柔性;全球化竞争迫使成本控制更加精细。如何持续深化与汽车制造企业的合作?蔡化进一步明确了海康机器人的未来战略方向:“持续深耕汽车行业,立足于为客户创造价值,聚焦全场景、全工艺渗透,围绕机器视觉、移动机器人、关节机器人三大产品线,为客户提供精益、安全、柔性的产品和解决方案。”

结语

当“软件定义汽车”成为行业共识,“智能定义制造”的浪潮也正席卷工厂车间。海康机器人凭借对“眼脚手”协同的深刻理解与扎实落地实践,不仅为汽车制造业提供了应对当下挑战的利器,更勾勒出未来智能工厂的清晰图景——构建一张从“单点赋能”到“全链协同”、响应敏捷、运作高效的智能制造网络。

在这幅蓝图中,效率与柔性不再是取舍难题,质量与效益亦可兼得。海康机器人的实践路径证明:唯有深度融入产业脉搏,以解决真实痛点为锚点,让创新技术在生产线上释放价值,才能真正驱动中国汽车智造迈向全球价值链的更高端。

提交

三代匠心传承——用不坏的激光头是这样来的

逆周期第三次扩产!岗春激光这般举动的底气何在?

ZEISS INSPECT应用程序,解锁工业测量的无限可能(一)

七步破局车身质控难点!蔡司发布三维光学应用手册,拆解汽车质检核心应用场景,速领!

当《碟中谍》遇上 AI 危机:质量保证如何成为 “锁死威胁” 的关键

投诉建议

投诉建议