Wonderware InTouch 在冰生产系统中的应用

2001/9/14 18:44:00

InTouch 在电力冰生产中系统中的应用 LINCOLN,NE--当LINCOLN 电气系统公司(Lincoln Electric System)正在寻求一种能够在夏天负荷高峰期扩大其发电能力的方法时,工程顾问告诉他们----“冷却”。 后来在“冰生产”系统中,通过使用热能存储(TES),可以将周边的温度降低,使燃烧涡轮进口处的空气密度增大----相当于是一个用涡轮增压的自动发动机,这样一来,就可以在不安装昂贵的新的发动装置的情况下,发出更多的电。 到20世纪80年代后期,LINCOLN ELECTREIC的总装机容量达647,000KW,主要用核能和燃煤装置作为基本发电设备,供87,000多用户用电。除此之外,还用了一个烧柴油的名牌为57MW的涡轮(备用装置),来解决负荷高峰期(如夏天等)的用电需求。和大多数美国公司一样,LINCOLN ELECTRIC也是用燃烧涡轮来处理负荷高峰期的发电要求问题。因为这种装置相对于要消耗大量燃气驱动涡轮的喷射式发电装置要小得多,相对比较便宜,而且可以方便地启动并投入运行,供发生在数分钟内的突发事情使用。在位于Nebraska省城南边的Rokeby Station使用的GE MS7001B型涡轮发电机,作为备用装置,其一年内的使用时间尚不足500小时。 预测显示,到1994年,这套装置必须能提供更强的发电能力。公司面临两种选择,扩大装机容量或者是更充分地利用现有的设备。他们选择了后者,并在Kansas城的顾问Burns & McDonnell的帮助下,他们开发了世界上第一套电力应用系统----热能储存,即大家熟知的“冰冷却”系统。 克服了自然的低效率问题 虽然燃烧涡轮具有很多的优点,但也有其自身的一些缺点。其中最大的一个问题就是它们对周边的环境条件太敏感。它们属于流量机械,其发电能力取决于与燃料混合的燃烧空气的密度。这就意味着在炎热的夏天,当气温升高时,因为进口处空气的浓度降低,发电能力将随之降低。当对发电能力的要求非常苛刻时,这并非是一种好的解决方案。在进口处,空气温度每降低1度,输出就可以提高0.4%,但对于传统的冷却系统,诸如蒸汽冷却、在线冷却等,因为价格昂贵,且难于控制,因此,这种方法的效率是有限的。 “我们考虑在一个区域性的系统中采用‘冰存储冷却’法,服务于某一城市或地区。同时,我们也在考虑增大涡轮的输出问题,所以,对我们来说,应该将这两种工程概念结合起来。”发电与特种工程高级工程师Tom Davlin解释说。“我们与Burns & McDonnell共同努力,开发冰生产系统,并在1991年夏天安装运行。” 该套冰冷却系统是一套容量达550吨的氨水冷却系统,在一个1,100,000加仑的储存罐的顶上使用了三套制冰装置,每小时的冰产量可达23吨。冰基本上都在深夜用电需求最小的负荷低潮阶段生产,循环水通过在罐内与冰混合,并以每分钟10000加仑的流量输送到冷却圈内。进口空气以每小时4英里的速度流过冷却圈,通过涡轮压缩机的压缩,温度可以从101° F 降低到 40° F。最终可以使涡轮的输出提高25%。因为流量的明显增加,相同系统的发电能力约增加了11MW(约15000马力)。通过涡轮压缩机的压缩,温度可以从101° F 降低到 40° F。  每小时的冰产量可达23吨

每小时的冰产量可达23吨

每小时的冰产量可达23吨

每小时的冰产量可达23吨

提交

查看更多评论

其他资讯

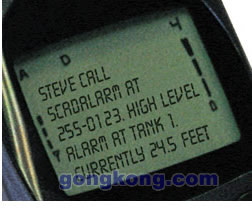

Wonderware SCADALarmTM6.0事件通知软件

Wonderware 2014新品在线发布

英维思再获《自动化世界》杂志“一线供应商”殊荣

Wonderware中国总代理上海蓝鸟业务快报移动客户端正式上线

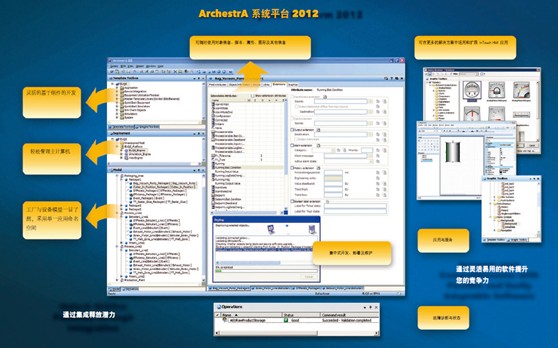

Invensys Wonderware System Platform 2012 R2

投诉建议

投诉建议