Wonderware Intouch软件在大港油田的供水自动化系统中的应用

2005/4/8 15:22:00

摘要:本文介绍了大港油田供水自动化系统的情况。该系统由供水调度SCADA系统、水厂监控系统和若干个供水站终端系统组成,有着鲜明的特色。文中还就其日常维护中常见故障、应用效果及发展前景作了进一步的分析。

大港油田供水系统是由水电厂负责管理的。自油田成立以来,它就一直担负着为油田供水的繁重任务,为油田生产和人民生活做出了十分重要的贡献。随着油田的发展,供水规模在不断地扩大,供水任务也越来越繁重。今天,大港油田供水系统除向油田十几万职工及其家属提供符合标准的生活用水外,还为油田提供绝大部分的工业生产用水。

在1980年水厂建成投产以前,油田供水一直靠单一的地下水源,水站、管网分区分片建设,实行分区供水,互不相连。随着引滦入港工程的完工、水厂的投入使用及取库水工程的建成投产,北大港地区供水实现了生活饮用水和生活杂用水(含工业用水)分质供水,原本分散的管网也逐步相连形成两大供水管网系统。因此,加强水源的统一管理、实现管网的统一调度就显得十分必要。近几年来,水电厂先后投资上百万元,逐步建立起一套适合油田实际发展需要的供水自动化系统,为提高油田的供水管理水平,实现管网的优化调度,达到安全、经济、连续的供水目标打下了良好的基础。

以下笔者将根据油田的实际情况对油田的供水自动化系统作一一介绍,希望与同行们探讨。

1概述

早在1969年,在油田的港东地区,就开展了早期的供水自动监测工作。当时采用有线通道,监测单井的电压、电流,启停深井泵等。1978年,油田成立以来最大的水源地——南水源供水站投产,当时有水井20口,日产水量2万方以上,最远的水井距水站有8公里之遥。为解决水井多、距离远、深井泵运转前加水、管理复杂等难题,一套实现数据监测和遥控操作的自动化设备同时启用,这可算是早期的供水站终端系统的雏形。在此之后的供水站在设计时都将自动检测作为必须考虑的项目之一。净水厂的二期改造工程中也包含了水厂自动监控系统的建设。因此,在1996年,供水中心站决定将供水系统中所有的自动化设施和系统进行改造,实现统一管理。这就是现在的大港油田供水自动化系统。

目前,大港油田供水系统有净水厂1座(滨海水厂),负责处理滦河水和水库水,处理后的滦河水主要作生活饮用水,处理后的水库水主要作生活杂用水和工业用水;供水站16座,主要负责转供滦河水和水库水以及地下水;水源井135口,分属不同的供水站,为所属供水站提供地下冷水或热水。供水系统的生产管理由供水中心站统一协调,实施优化调度。因此相应地,其供水自动化系统也主要由三部分组成:水电厂供水调度SCADA系统、滨海水厂监控系统、各供水站终端系统。各系统间是通过无线方式进行通讯和数据实时传递。

2水电厂供水调度SCADA系统

水电厂供水调度SCADA(Supervisory Control And Data Acquisition Systems)系统是大港油田供水自动化系统的中枢部分,负责对下一级子系统(水厂监控系统和各供水站终端系统)的数据信息进行采集、汇总,然后传送到计算机和大模拟屏上,实现数据的实时微机管理和模拟屏动态显示。其结构如下图1所示:

供水调度SCADA系统主要由微机监测和模拟屏两部分组成。微机监测部分主程序选用美国Wonderware公司的工业控制软件Intouch 设计,能在Win32 & Win95 & win98等环境下运行,该软件具有如下特点:

* 利用Windows 管理内存,扩大存储空间,因而使Intouch软件对被监控的点数(回路数)和最大画面数均不受限制。

* 作图功能完善,图形逼真;

* 有数据报警、速率报警和偏差报警等多种报警设施及报警画面提示;

* 有实时曲线图、历史趋势曲线等;

* 多种用户数据输入、查询、链接方式;

* 系统扩展方便,组态方式灵活。

目前的主要监测画面包含有全油田供集水管网图、滨海水厂及供水站与中控室通讯图以及各水站站内外流程图等。一屏显示一幅画面,各画面间可非常方便地切换,而且系统采集的各数据信息能在相应的动态画面(通过颜色变换、动态旋转、填充、任意缩放等方式实现)上实时显示。

监测的数据有:

水厂的主要参数量:进厂流量、原水池液位、澄清池进口流量、虹吸滤池液位及状态、清水池液位、废水池及废水回收池液位、供水压力、出厂余氯、浊度、出厂流量、压力、一级提升泵及二级供水泵电机电流及状态、加药泵、污水泵电机电流及状态等。

水站的主要参数量:各种供水压力、流量(瞬时流量和累计流量)、电机电流、电压、水罐液位、泵状态、水井状态等。

模拟屏通过RS-232通讯口接收上位机传送过来的实时数据,实现滨海水厂及各供水站供水压力、流量的实时显示,135 口水源井开停状态的显示等。上位机系统中大屏幕画面与模拟屏接线图案一致。屏主体是大港油田供水系统图,图形设计与实际工程情况相符合。模拟屏包括1 座水厂和16个供水站,5个排涝站等,分别用不同的标识标记在图形上,方向标、图例、日历、时钟等齐全,便于观看。同时根据管网的实际变动情况(如改造、扩建等),可很方便地在屏体上进行修改。

屏上显示的数据信息有:

水厂的8个主要调度数据量:滦河水源水池、清水池液位,出厂压力、流量,水库水进水流量,清水池液位,出厂压力、流量。

各供水站的4个主要调度数据量:滦河水压力、流量,水库水压力、流量。

各供水站水源井的开、停状态。井的种类分冷水井和热水井两种,在屏上依靠不同颜色的标记块区分,块中心的信号灯指示不同颜色显示水井的不同状态,其中绿灯表示开、红灯表示停状态。

监测画面和模拟屏上所有的数据信息都是从水厂监控系统和水站终端系统中采集,并经Modem 传送到供水中心站SCADA系统,同时由上位机将数据又传送到模拟屏,两者数据同步。在上位机中还可对模拟屏进行刷新、数据输入、灯光亮度调节、单井操作、设置修改权限口令等操作。

水电厂供水调度SCADA系统目前可实现的功能有:

1. 数据的实时监测与处理功能。系统能把各检测参数在相应画面和报表中显示出来,并根据需要对数据进行诸如最大值、最小值、平均值、累加值、定时值等的计算处理,并分类进行存储,接受各种形式的查询。

2. 图形处理功能。能根据数据库绘制实时曲线图和历史趋势曲线图

3. 自动报表生成功能。能根据需要按不同的时间周期如日、周、月、年等自动生成各种报表。

4. 历史档案数据存储功能。能通过打印报表、磁盘备份和读写光盘等多种方式存储历史数据、历史曲线等。

5. 多方式的通讯功能。能根据需要对系统进行点测、巡测、定时巡测(时间可调)、实时通讯帧监测等。

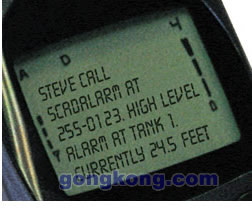

6. 自动超限报警功能。系统能根据预先设置的报警限值,在实测值超限时发出报警信息,以便及时采取措施。

7. 输出打印功能。各种查询信息、图形曲线、报表等都能在屏幕上显示和打印机上打印出来。

3滨海水厂监控系统

滨海水厂监控系统整个油田供水自动化系统所不可缺少的一部分。因为它既是一个独立的子系统,承担了滨海水厂内部的监测工作,直接作用于水量分配、水质监测、供水量和水压调整等重要工艺环节,对运行管理、确保安全、保证水质、降低消耗等方面都具有很大的作用;同时它还负责采集外部相关供水站(含有滦河水、水库水)的数据,经处理后与厂内有关数据一起送水厂模拟屏实时显示。其上位机系统还负责向水电厂供水调度SCADA系统传递有关信息。

滨海水厂监控系统所选择的计算机主系统结构比较类似于PLC+IPC组成的集散式控制系统,整个系统由上位机系统和下位机系统组成。

上位下位机系统分别由PLC(可编程序控制器)或STD(工业控制计算机) 、一次检测仪表、转换器等组成,PLC或STD完成生产过程中的数据采集和逻辑过程控制等功能。其中,水库水一级泵房设置PLC 984-145,负责滦河水(系统)进厂流量、原水池液位、加氯加药间和水库水(系统)一级泵房各检测点的数据采集;滦河水二级泵房设置STD,负责滦河水(系统)澄清池、虹吸滤池、二级泵房各检测点的数据采集;水库水二级泵房设置PLC 984-800,完成水库水(系统)澄清池、虹吸滤池、加氯加药间、二级泵房、清水池各检测点的数据采集。

上位机与下位机间通过对等通讯网MB+网连接,完成数据通讯,并将数据同时送往水厂模拟屏。

滨海水厂监控系统目前设置的主要检测点有:

1.进厂流量

2.原水池液位

3.原水浊度、温度

4.水库水虹吸密封状态

5.澄清池进口流量

6.原药池、溶药池液位及浓度

7.漏氯报警(及碱液泵、风机控制)

8.虹吸滤池液位及状态

9.清水池液位

10.废水池及废水回收池液位

11.供水压力、温度

12.出厂余氯、浊度

13.出厂流量、压力

14.一级提升泵及二级供水泵电机电流及状态

15.加药泵、污水泵电机电流及状态

16.电网电压、供电量

为了使生产能在自动化系统检修期间能安全、连续运行以及便于岗位值班人员操作,在水库水、滦河水的一级泵房、加氯加药间、虹吸滤池、二级泵房等主要岗

位设置了仪表盘,显示各主要参数:如压<

大港油田供水系统是由水电厂负责管理的。自油田成立以来,它就一直担负着为油田供水的繁重任务,为油田生产和人民生活做出了十分重要的贡献。随着油田的发展,供水规模在不断地扩大,供水任务也越来越繁重。今天,大港油田供水系统除向油田十几万职工及其家属提供符合标准的生活用水外,还为油田提供绝大部分的工业生产用水。

在1980年水厂建成投产以前,油田供水一直靠单一的地下水源,水站、管网分区分片建设,实行分区供水,互不相连。随着引滦入港工程的完工、水厂的投入使用及取库水工程的建成投产,北大港地区供水实现了生活饮用水和生活杂用水(含工业用水)分质供水,原本分散的管网也逐步相连形成两大供水管网系统。因此,加强水源的统一管理、实现管网的统一调度就显得十分必要。近几年来,水电厂先后投资上百万元,逐步建立起一套适合油田实际发展需要的供水自动化系统,为提高油田的供水管理水平,实现管网的优化调度,达到安全、经济、连续的供水目标打下了良好的基础。

以下笔者将根据油田的实际情况对油田的供水自动化系统作一一介绍,希望与同行们探讨。

1概述

早在1969年,在油田的港东地区,就开展了早期的供水自动监测工作。当时采用有线通道,监测单井的电压、电流,启停深井泵等。1978年,油田成立以来最大的水源地——南水源供水站投产,当时有水井20口,日产水量2万方以上,最远的水井距水站有8公里之遥。为解决水井多、距离远、深井泵运转前加水、管理复杂等难题,一套实现数据监测和遥控操作的自动化设备同时启用,这可算是早期的供水站终端系统的雏形。在此之后的供水站在设计时都将自动检测作为必须考虑的项目之一。净水厂的二期改造工程中也包含了水厂自动监控系统的建设。因此,在1996年,供水中心站决定将供水系统中所有的自动化设施和系统进行改造,实现统一管理。这就是现在的大港油田供水自动化系统。

目前,大港油田供水系统有净水厂1座(滨海水厂),负责处理滦河水和水库水,处理后的滦河水主要作生活饮用水,处理后的水库水主要作生活杂用水和工业用水;供水站16座,主要负责转供滦河水和水库水以及地下水;水源井135口,分属不同的供水站,为所属供水站提供地下冷水或热水。供水系统的生产管理由供水中心站统一协调,实施优化调度。因此相应地,其供水自动化系统也主要由三部分组成:水电厂供水调度SCADA系统、滨海水厂监控系统、各供水站终端系统。各系统间是通过无线方式进行通讯和数据实时传递。

2水电厂供水调度SCADA系统

水电厂供水调度SCADA(Supervisory Control And Data Acquisition Systems)系统是大港油田供水自动化系统的中枢部分,负责对下一级子系统(水厂监控系统和各供水站终端系统)的数据信息进行采集、汇总,然后传送到计算机和大模拟屏上,实现数据的实时微机管理和模拟屏动态显示。其结构如下图1所示:

供水调度SCADA系统主要由微机监测和模拟屏两部分组成。微机监测部分主程序选用美国Wonderware公司的工业控制软件Intouch 设计,能在Win32 & Win95 & win98等环境下运行,该软件具有如下特点:

* 利用Windows 管理内存,扩大存储空间,因而使Intouch软件对被监控的点数(回路数)和最大画面数均不受限制。

* 作图功能完善,图形逼真;

* 有数据报警、速率报警和偏差报警等多种报警设施及报警画面提示;

* 有实时曲线图、历史趋势曲线等;

* 多种用户数据输入、查询、链接方式;

* 系统扩展方便,组态方式灵活。

目前的主要监测画面包含有全油田供集水管网图、滨海水厂及供水站与中控室通讯图以及各水站站内外流程图等。一屏显示一幅画面,各画面间可非常方便地切换,而且系统采集的各数据信息能在相应的动态画面(通过颜色变换、动态旋转、填充、任意缩放等方式实现)上实时显示。

监测的数据有:

水厂的主要参数量:进厂流量、原水池液位、澄清池进口流量、虹吸滤池液位及状态、清水池液位、废水池及废水回收池液位、供水压力、出厂余氯、浊度、出厂流量、压力、一级提升泵及二级供水泵电机电流及状态、加药泵、污水泵电机电流及状态等。

水站的主要参数量:各种供水压力、流量(瞬时流量和累计流量)、电机电流、电压、水罐液位、泵状态、水井状态等。

模拟屏通过RS-232通讯口接收上位机传送过来的实时数据,实现滨海水厂及各供水站供水压力、流量的实时显示,135 口水源井开停状态的显示等。上位机系统中大屏幕画面与模拟屏接线图案一致。屏主体是大港油田供水系统图,图形设计与实际工程情况相符合。模拟屏包括1 座水厂和16个供水站,5个排涝站等,分别用不同的标识标记在图形上,方向标、图例、日历、时钟等齐全,便于观看。同时根据管网的实际变动情况(如改造、扩建等),可很方便地在屏体上进行修改。

屏上显示的数据信息有:

水厂的8个主要调度数据量:滦河水源水池、清水池液位,出厂压力、流量,水库水进水流量,清水池液位,出厂压力、流量。

各供水站的4个主要调度数据量:滦河水压力、流量,水库水压力、流量。

各供水站水源井的开、停状态。井的种类分冷水井和热水井两种,在屏上依靠不同颜色的标记块区分,块中心的信号灯指示不同颜色显示水井的不同状态,其中绿灯表示开、红灯表示停状态。

监测画面和模拟屏上所有的数据信息都是从水厂监控系统和水站终端系统中采集,并经Modem 传送到供水中心站SCADA系统,同时由上位机将数据又传送到模拟屏,两者数据同步。在上位机中还可对模拟屏进行刷新、数据输入、灯光亮度调节、单井操作、设置修改权限口令等操作。

水电厂供水调度SCADA系统目前可实现的功能有:

1. 数据的实时监测与处理功能。系统能把各检测参数在相应画面和报表中显示出来,并根据需要对数据进行诸如最大值、最小值、平均值、累加值、定时值等的计算处理,并分类进行存储,接受各种形式的查询。

2. 图形处理功能。能根据数据库绘制实时曲线图和历史趋势曲线图

3. 自动报表生成功能。能根据需要按不同的时间周期如日、周、月、年等自动生成各种报表。

4. 历史档案数据存储功能。能通过打印报表、磁盘备份和读写光盘等多种方式存储历史数据、历史曲线等。

5. 多方式的通讯功能。能根据需要对系统进行点测、巡测、定时巡测(时间可调)、实时通讯帧监测等。

6. 自动超限报警功能。系统能根据预先设置的报警限值,在实测值超限时发出报警信息,以便及时采取措施。

7. 输出打印功能。各种查询信息、图形曲线、报表等都能在屏幕上显示和打印机上打印出来。

3滨海水厂监控系统

滨海水厂监控系统整个油田供水自动化系统所不可缺少的一部分。因为它既是一个独立的子系统,承担了滨海水厂内部的监测工作,直接作用于水量分配、水质监测、供水量和水压调整等重要工艺环节,对运行管理、确保安全、保证水质、降低消耗等方面都具有很大的作用;同时它还负责采集外部相关供水站(含有滦河水、水库水)的数据,经处理后与厂内有关数据一起送水厂模拟屏实时显示。其上位机系统还负责向水电厂供水调度SCADA系统传递有关信息。

滨海水厂监控系统所选择的计算机主系统结构比较类似于PLC+IPC组成的集散式控制系统,整个系统由上位机系统和下位机系统组成。

上位下位机系统分别由PLC(可编程序控制器)或STD(工业控制计算机) 、一次检测仪表、转换器等组成,PLC或STD完成生产过程中的数据采集和逻辑过程控制等功能。其中,水库水一级泵房设置PLC 984-145,负责滦河水(系统)进厂流量、原水池液位、加氯加药间和水库水(系统)一级泵房各检测点的数据采集;滦河水二级泵房设置STD,负责滦河水(系统)澄清池、虹吸滤池、二级泵房各检测点的数据采集;水库水二级泵房设置PLC 984-800,完成水库水(系统)澄清池、虹吸滤池、加氯加药间、二级泵房、清水池各检测点的数据采集。

上位机与下位机间通过对等通讯网MB+网连接,完成数据通讯,并将数据同时送往水厂模拟屏。

滨海水厂监控系统目前设置的主要检测点有:

1.进厂流量

2.原水池液位

3.原水浊度、温度

4.水库水虹吸密封状态

5.澄清池进口流量

6.原药池、溶药池液位及浓度

7.漏氯报警(及碱液泵、风机控制)

8.虹吸滤池液位及状态

9.清水池液位

10.废水池及废水回收池液位

11.供水压力、温度

12.出厂余氯、浊度

13.出厂流量、压力

14.一级提升泵及二级供水泵电机电流及状态

15.加药泵、污水泵电机电流及状态

16.电网电压、供电量

为了使生产能在自动化系统检修期间能安全、连续运行以及便于岗位值班人员操作,在水库水、滦河水的一级泵房、加氯加药间、虹吸滤池、二级泵房等主要岗

位设置了仪表盘,显示各主要参数:如压<

提交

查看更多评论

其他资讯

Wonderware SCADALarmTM6.0事件通知软件

Wonderware 2014新品在线发布

英维思再获《自动化世界》杂志“一线供应商”殊荣

Wonderware中国总代理上海蓝鸟业务快报移动客户端正式上线

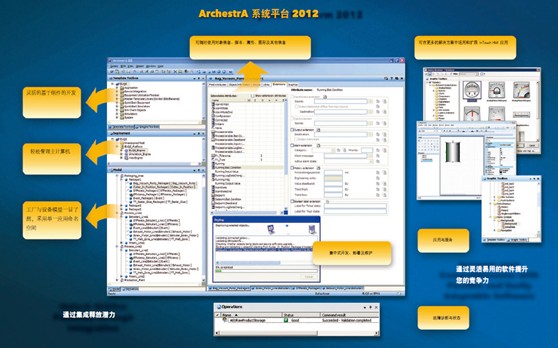

Invensys Wonderware System Platform 2012 R2

投诉建议

投诉建议