制造执行系统MES——Wonderware In Track在汤姆逊彩管生产厂的应用

2005/4/15 16:22:00

项目背景: 汤姆逊广东显示器件有限公司隶属于世界500强企业――法国汤姆逊集团,公司主导产品是电视机用的彩色显像管。2002年,在收购了东芝特大屏幕彩管生产线和福地三条彩管生产线之后,年生产能力达到了750万只,进而成为中国第二大彩管生产企业。 做为一个国际知名企业,汤姆逊向来非常重视企业信息化设,设在中国佛山的彩色显像管生产工厂配备有高度自动化的控系统和遍布全厂的计算机管理网络。汤姆逊公司早在数年前就引了SAP ERP管理系统,根据SAP的设计来规范工厂管理流程,是,这些系统仍未满足汤姆逊在生产管理方面的严格要求。 为了能够进一步提高生产效率、提升产品质量和减少库存,2003年3月,汤姆逊广东显示器件有限公司引进了美国Wonderware公司提供的InTrack MES系统,对生产资源和产品信息进行记录和跟踪。这套系统成功地投入使用后,已经成为该公司进行科学、高效、实时的生产管理不可或缺的工具。 面临的问题: 彩色显像管的生产需要经过一系列复杂的工艺工程,有数十个生产处理工序,同一条流水线要生产4、5种不同型号的产品。虽然拥有先进的自动控制系统,但是生产管理人员和设备维护人员仍然要为复杂的生产计划组织以及生产信息的统计而烦恼。经过仔细的调查和分析,我们发现他们关心的典型问题主要有: 出现用户产品投诉的时候,能否根据产品号码追溯这批产品的所有生产过程信息?能否立即查明它的原料供应商、操作机台、操作人员、经过的工序、生产时间日期和关键的工艺参数? 同一条生产线需要混合组装多种型号产品的时候,能否自动校验采用的部件?能否发现产品生产流程错误?能否避免混装和货品交接错误? 过去12小时之内生产线上出现频次最多的5种产品缺陷是什么?次品数量各是多少? 目前仓库以及前工序、中工序、后工序生产线上的每种产品数量各是多少?要分别供应给哪些用户?何时能够及时交货? 生产线和加工设备有多少时间在生产?多少时间在停转和空转?影响设备生产潜能的最主要原因究竟是:设备故障还是调度失误、材料供应不及时、工人培训不够、工艺指标不合理? 能否对产品的质量检测数据自动进行统计和分析?从而精确区分产品质量的随机波动与异常波动,将质量隐患消灭于萌芽之中? 能否废除人工报表,自动统计每个过程的生产数量、合格率和缺陷代码? 我们发现用户的要求涵盖了生产计划的调度管理、产品信息的追踪、产品缺陷的分析、生产设备的维护和产品质量的统计等许多方面,这些都是工厂制造执行系统(Manufacturing Execution System, MES)的应用范畴,一般的自动控制系统根本无法解决这些问题。 解决方案: 经过多次的调查和周密的可行性论证之后,汤姆逊决定采用美国Wonderware公司的产品InTrack作为主要的软件平台,构建基于全厂范围的车间管理信息体系。该系统的目的是通过对产品生产状况的全面追踪和车间的优化管理提高生产率和降低成本。 Wonderware公司在华南的系统集成商广州中浩控制技术有限公司根据用户提出的各项要求和生产线实际条件,制定了详细的工程实施方案。 该系统以光纤网络为骨干架构,集成现场终端设备、数据库服务器和管理员终端,组成功能强大的管理体系。系统采用Wonderware InTrack Server进行实时数据存取和比照,实现生产信息的存贮和生产过程的监视、控制。采用Wonderware Suitevoyager提供基于Web的应用。用户可以使用网际网络的浏览方式查询数据和进行远程资料索取。 在系统的最底层,是直接面向车间作业现场的数据采集设备和现场操作终端。数据采集设备主要有PLC、条码仪、贴标机、现场仪表等。现场操作终端是现场管理的核心,安装了功能强大的Wonderware InTouch软件。操作员可以通过操作终端查询产品的生产状况、检验产品组成以及记录各种信息。 在生产线的起始,每个彩管都分配一个独有的身份标识,这种标识是附在彩管玻壳上的一种条形码标签。在所有的现场操作终端附近都安装有固定的和手动的条码阅读器。当彩管经过操作终端时,条码阅读器和数据采集设备收集的信息被传回到InTrack 中,然后InTrack 把这些数据与工艺设置进行比较和核对,同时进行质量和绩效方面的统计和分析。所有能够检测到的问题都会立即在操作员界面上显示并且被送进数据库进行统计。除了对每件彩管进行追踪之外,系统还对原料和产品的批次进行追踪,管理员可以根据产品的货架编号得知已经装箱产品的所有信息。 由下图可见,工厂内部各管理部门可以通过局域网对InTrack Server进行交互操作,依靠 MES 系统提供的数据形成一个紧密合作的整体,做到实时信息共享和协作处理,业务流程变得有序而高效。

提交

查看更多评论

其他资讯

Wonderware SCADALarmTM6.0事件通知软件

Wonderware 2014新品在线发布

英维思再获《自动化世界》杂志“一线供应商”殊荣

Wonderware中国总代理上海蓝鸟业务快报移动客户端正式上线

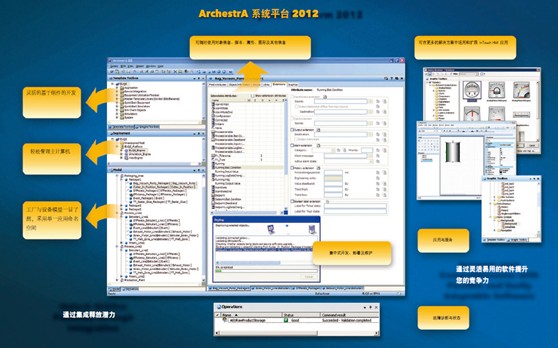

Invensys Wonderware System Platform 2012 R2

投诉建议

投诉建议