Danfoss变频器在切纸机的应用

前言

切纸机是广泛应用于印刷工业的一种传统印后设备,它主要用于造纸厂的纸张与印刷企业纸张切割及印刷品的加工。目前国产切纸机采用单电机传动,电气结构简单,机械加工精度不够,裁切纸张的一致性不好,生产效率低,废品率高。生产时推纸器定位必须靠人的肉眼,然后停下电机再搬动手轮,进行微调校准,最后再落刀裁切,整个操作过程繁琐复杂,手脑并用,要想熟练使用必须经长时间磨练。

本系统采用全数字化控制,通过触摸屏输入切纸参数,由控制器来计算电机的转速,串行通讯给定变频的频率,利用变频器的闭环控制来精确控制电机转速。此系统具有控制精确高、操作简单、误差小、灵活性强等特点。

1 切纸机系统概述

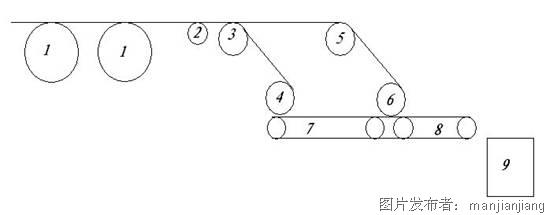

1.纸卷 2 .纵切刀 3.送纸辊1 4.切刀1 5.送纸辊2

6.切纸刀2 7.皮带1 8皮带2 9接纸台

图1切纸机设备原理图

如图1所示:纸卷先进纵切刀切成一定尺寸的两部分,然后进切刀1和切刀2切成横向一定尺寸的长度。经皮带1,皮带2 传送到切纸台,然后进行打包处理。

图中有四台电机驱动设备运行,其中送纸电机1带动送纸辊1﹑皮带1﹑皮带2的运行,送纸电机2带动送纸辊2的转动,切纸电机1、2分别带动切刀1、2的转动。

在控制过程中,送纸电机1、2始终保持转速一致,送纸电机转速由操作工人通过触摸屏设定实时改变。切纸电机1与送纸电机1按一定比例同步运行,具体的同步比例是由送纸速度和切纸尺寸决定。切纸电机2和切纸电机1原理相同,只不过是与送纸电机2保持同步关系。

本系统要求: 切纸速度 ≦70m/min

切纸最大误差 ≦

切纸尺寸 505

2 系统的电气设计

2.1控制系统原理介绍

图2 系统电气原理图

如图所示切纸机电气控制系统由上位机、控制器、变频器、异步电机和编码器组成。操作工人可以通过触摸屏设定送纸速度,切纸长度等参数,由控制器根据输入的参数计算各电机的转速,然后通过串行FC总线协议向各变频器发送运行指令。变频内部进行速度闭环来精度控制转速。

系统中在控制器内部建立起各电机转速的数学公式,通过串行总线向变频器发送运行指令,变频内部只需设定通讯参数即可接收到控制器发送的指令。在控制器内部按照Danfoss内部的FC协议格式编写自由口指令,在此须注意的是控制器内部的通讯参数设置必须和变频内部一致,否则变频器无法接收通讯指令。

Danfoss变频器的串行通讯为异步半双工的方式,使用字节奇偶校验和块传送异或校验方法,从机地址最多可以设定到126。每个电码由一个起始字节(STX)开始,这个起始字节为STX=02H,随后紧跟一个表示电码长度(LGE)的字节和表示变频器地址的字节(ADR),然后是一些数据字节。整个电码由一个数据控制字节(BCC结束位)来结束。具体格式请参考变频器设计指南。

控制器编写好通讯协议程序后,触摸屏设定工艺参数并且启动运行,控制器即可依次向各变频器发送通讯指令。本系统采用西门子CPU226CN作为控制器。在通讯运行指令向各个变频器发送之后,具体实施的怎么样就要看变频内部速度闭环的控制情况了。此系统较难把握的是:在不用伺服系统和其他运动卡件的情况下,如何使运动系统达到比较高的转速精度来保持较低的切纸误差。采用Danfoss变频器速度闭环控制,并采用VVCplus(电压矢量带反馈)控制原理能较容易的实现其精度要求。在此项目中Danfoss 变频家族中的VLT2900和FC300速度闭环控制以较高的精度,稳定的性能出色的完成了这一任务。在实际生产中达到了工艺要求,并得到了顾客的认可。

2.2系统设计注意事项

在调试过程时必须配置好各个相关参数,否则速度闭环控制不能执行。

具体注意以下几点:

1 编码信号类型的选择问题

编码器须采用PNP型(24V,线长不超过5m),否则变频器不接受信号导致闭环失败,具体状况是VLT2900出现高于实际频率5Hz运行,FC300出现A60编码器丢失故障。

2 FC300变频相序应正确

因为FC300接受的AB两相编码信号,存在正反向问题,所以根据实际情况调整AB相序。相序调整不当同样会出现A60故障。

3 VLT2900 参数设置问题

VLT2900闭环参数设置与FC300不完全一样,这样如果按设置FC300参数的逻辑设定2900往往会出现错误。除此之外2900内部参数中设定编码器线数比较抽象,很容易导致闭环失败。

VLT2900闭环失败的症状是变频器往往高于实际频率5HZ运行,而不是飞车或报警。闭环失败原因无非是参数设置和信号反馈问题,在编码器选择安装正确后,参数设置就显得尤为重要了。

下面是列举了较容易出错的参数

1)参数205“最大设定值” 单位是RPM而非HZ,设定时应注意。

2)参数327“脉冲给定/回授值”是设定编码器线数,

计算公式计算如下:

327参数值=编码器线数*205参数/60

3)参数307“33端子功能”设置为29“脉冲回授”,而非同FC300设置为“无功能”。

4 PID参数设定问题

良好的PID设定值能使系统保持良好的动态性能,并能最大限度的减少误差的存在。在现场应根据实际情况合理的配置PID参数,以使系统在最佳状态运行。另外还应合理设置“低通滤波时间”(通常此参数与编码器分辨率成反比),这样能有效的衰减反馈信号的振荡,增强抗干扰能力,从而提高系统的稳定性能。

5编码器信号的处理

编码器信号出现问题是在工控领域中比较常见的,往往因为编码器固定不牢,或因周围干扰引起脉冲丢失现象而导致反馈信号不准。

在安装编码器时不准有松动现象,延长信号线时应用抗干扰性强的屏蔽线,并保持良好的接地。另外动力线和信号线应单独交叉走线,若平行走线时不能相隔太近,以免干扰信号。

结束语

本系统是运动控制系统中最常见的同步传动的一种控制方式,在工业控制中电机之间的同步运动最为常见,一般在运动精度比较高的系统中常常采用伺服控制,成本相对来说比较高。在本系统中使用了普通的异步电机,并采用Danfoss驱动器能比较轻松的达到了同步控制精度的要求,大大节约了成本,有着广泛的应用前景。

提交

Danfoss同步控制卡的粗纱机设计

Danfoss变频器的断电借能运行功能在纺织行业的应用

丹佛斯虚拟主轴功能在曲轴数控机床的应用

投诉建议

投诉建议