合康高压变频器在石横电厂315MW机组凝结水泵上的应用

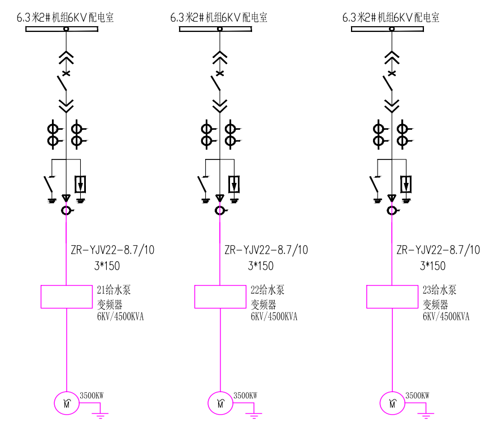

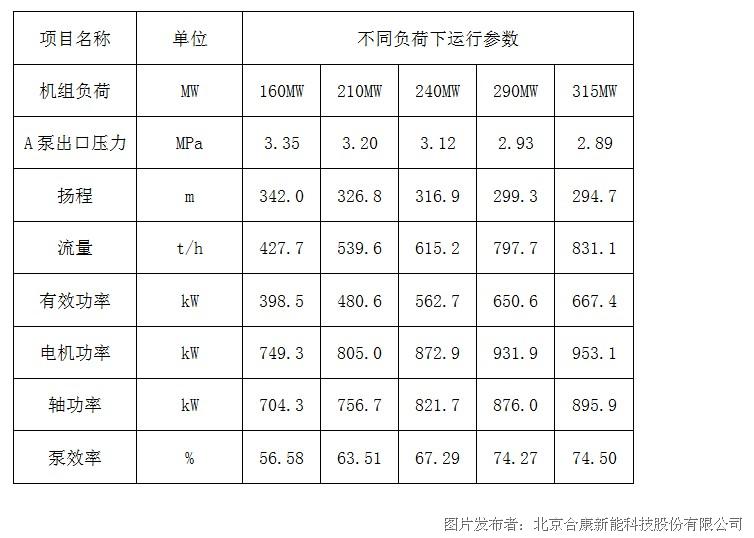

一、设备概况及节能分析 山东石横发电厂#1-4机组为N300-16.7/538/538中间再热凝汽式汽轮机组,容量为4�315MW。每台机组配置两台凝结水泵,正常运行时一台凝泵运行,一台凝泵备用。当运行泵故障时,备用泵自启并投入运行。 凝结水泵为沈阳水泵厂生产的9LDTN–7简袋型立式冷凝泵,转速为1480r/min;凝结水泵电机是湘潭电机厂生产的,功率为1000KW,电压6000V,转速为1484r/min。 系统正常运行时,凝结水通过凝结水泵升压后,流经各低压加热器和除氧器水位调节阀最后到达除氧器。由于采用阀门调节,大部分的能量都被消耗在阀门上了,且机组负荷越低耗能就越多,管网的压力就越大。以3A凝结水泵运行参数为例,如下表1所示:

表1 3A凝泵运行参数数据

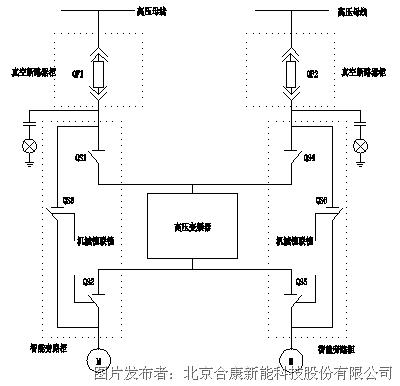

根据运行记录,机组平均负荷约在240MW,如上表所示对应的凝结水流量为615.2t/h,此时的凝泵出口压力为3.12Mpa;而在300MW负荷下,凝结水流量为797.7t/h,此时的凝泵出口压力为2.93MPa。因此凝结泵存在较大的节能空间。 为了实现节能降耗,提高机组调节性能,我厂经过多方考察认证,最终采用北京合康亿盛科技有限公司生产的HIVERT-Y06/130型高压变频器。该套高压变频器包括变压器柜、单元柜、控制柜。可以满足DCS系统控制要求,实现一套变频带两台凝结水泵的要求。 二、凝泵变频改造方案 1、凝泵变频器应实现的功能 1)实现每台机组正常运行方式下单台凝泵变频运行,另一台凝泵工频备用。 2)变频运行方式下,流量自动随转速调节。 3)电机拖动水泵实现软启动和软制动。 4)实现线性调速,系统调频范围0-50HZ。 5)实现同机组DCS系统的双向信息传递: 变频器提供给DCS系统输出转速、输出电流、变频器温度等4-20毫安模拟量信息;以及变频器报警及故障、启停状态、高压开关状态等开关量信号。 同时接收DCS系统提供的转速给定模拟量信号以及远方启停指令。 6)变频器应配置对自身及电机的保护功能。 7)当变频器发生故障时应保证凝泵工频正常运行。 2、变频器电气系统 凝结水泵电机变频改造采用一拖二切换运行方案,电气接线图如图1所示:

图1 变频器电气接线图

(1)正常运行方式 正常运行时,#1泵运行在变频调速状态下,电源通过“QF1、QS1”至高压变频器,变频后通过“QS2”输出至#1凝泵电机。此时#2凝泵电机处于工频备用状态,“QS6”处于合闸状态。QS2、QS3(QS5、QS6)之间有机械联锁,不能同时合闸。QS1、QS4之间有机械联锁,不能同时合闸。 (2)一台泵发生故障情况的运行方式 当变频控制的工作泵发生故障跳闸,或出力不足等故障时,可通过DSC组态启动备用泵工频运行。 (3)当一段厂用母线失电后的运行方式 供变频器段母线失电后,自动启动备用泵工频运行。 (4)旁路运行方式 当变频器故障,短期不能恢复运行时,可以将“QS3、QS6”投入,变频器旁路运行。同时断开QS1、QS2,QS4、QS5,变频器可以退出维修。 3 、变频器冷却系统 高压变频器对运行环境温度通常要求在-5- 45度,环境粉尘含量低于6.5mg/dm3.温度过高会造成变频器温度过热保护跳闸,粉尘含量过高易导致变频器通风滤网更换清洗维护量过高,增加维护费用。 合康高压变频器采用强迫风冷冷却方式。鉴于我厂环境实际情况,决定单独建立变频器室,采用内循环方式制冷。根据变频器容量计算,安装两台10P空调。正常运行一台空调,另一台空调备用。 三、变频调速节能原理 根据流体动力学理论和水泵的特性曲线可知, Q1/Q2 = n1/n2 流量Q与转速n成正比 H1/H2 = (n1/n2)� 压力H与转速n�成正比 P1/P2 = (n1/n2)� 轴功率P与转速n�成正比 由以上分析可知,当转速下降至50%时,流量Q将随之下降至50%;扬程H将下降至25%,功率P将下降至12.5%,如果不用减小出口阀开度的方法控制流量,而是将泵的转速降低,随着泵输出压力的降低,消耗在阀门上的功率完全可以避免,这就是水泵变速运行的节能原理。 如图2,从水泵的运行曲线图来分析采用变频调速后的节能效果。

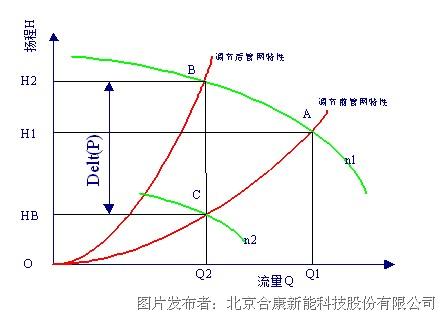

图2 水泵的运行曲线图

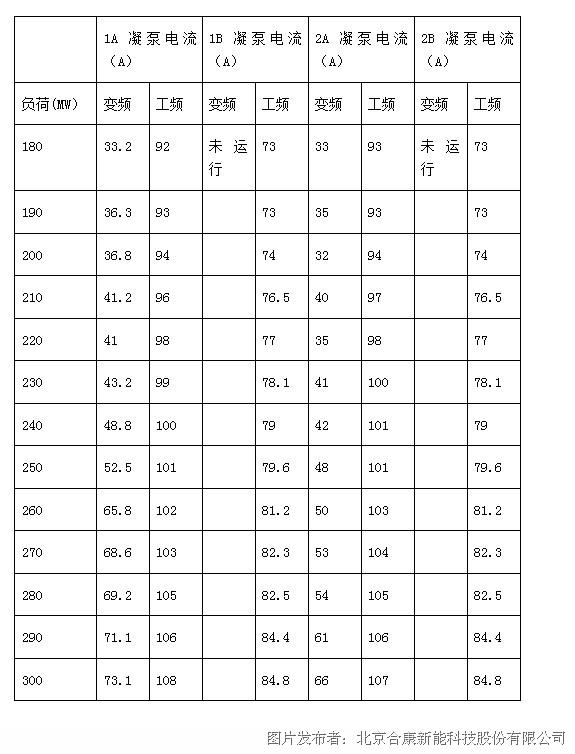

当所需流量从Q1减小到Q2时,如果采用调节阀门的办法,管网阻力将会增加,管网特性曲线上移,系统的运行工况点从A点变到新的运行工况点B点运行,所需轴功率P2与面积H2 Q2成正比;如果采用调速控制方式,水泵转速由n1下降到n2,其管网特性并不发生改变,但水泵的特性曲线将下移,因此其运行工况点由A点移至C点。此时所需轴功率P3与面积HB Q2成正比。从理论上分析,所节约的轴功率Delt(P)与(H2-HB)�(C-B)的面积成正比。 四、节能效果分析 现以#1、2机组为例进行节能效果分析,#1、2机组凝泵电机分别于2009年6月和2009年12月利用机组大修机会进行了变频改造。 1、电流比较

从上表可以看出变频改造后,在机组负荷较低时,电机电流大大降低,随着负荷增长,电机电流降低幅度逐步减小。所以变频装置,在负荷低时节能效果更明显。 2、用电量比较 我厂设备利用小时数全年约为5500小时,折合80%负荷率情况下,全年运行时间约为6500小时;为了节能分析更加准确,取变频改造前后负荷率相近的日期,凝泵每日用电量差值进行比较。 1、 空调全年耗电量 凝泵变频器室有两台10匹(制冷电功率7.5KW/单台)空调,正常运行一台,备用一台。 P冷=7.5KW�6500H=4.9万kWh 2、 #1机组凝泵电机节能分析 1)85%负荷率情况下 变频方式下:09年7月8日#1机发电量616.32万kWh,负荷率为85.6%,1A凝泵全天用电量为1.8252万kWh; 工频方式下:09年4月12日#1机发电量为614.4万kWh,负荷率85.3%,1A凝泵全天用电量为2.3137万kWh; 1A凝泵每天节能:PA天=2.3137-1.8252=0.4885万kWh 1A凝泵每小时节能:PA时 =0.4885/24=0.02035万kWh 1A凝泵全年节能:PA85% =0.02035�6500=132.3万kWh 在85%负荷率下(平均255MW负荷)#1机组一台凝泵全年节能(去除空调耗电量):P总= PA85% - P冷=132.3-4.9=127.4万kWh 2)75%负荷率情况下 变频方式下:09年7月9日#1机发电量548.16万kWh,负荷率为76.1%,1A凝泵全天用电量为1.4652万kWh; 工频方式下:09年4月14日#1机发电量为545.28万kWh,负荷率75.7%,1A凝泵全天用电量为2.0834万kWh; 1A凝泵每天节能:PA天=2.0834-1.4652=0.6182万kWh 1A凝泵每小时节能:PA时 =0.6182/24=0.02576万kWh 1A凝泵全年节能:PA75% =0.02576�6500=167.43万kWh 在75%负荷率下(平均225MW负荷)#1机组一台凝泵全年节能(去除空调耗电量):P总= PA75% - P冷=167.43-4.9=162.53万kWh 2、#2机组凝泵电机节能分析 1)85%负荷率情况下 变频方式下:10年1月2日#2机发电量616万kWh,负荷率为85.5%,2A凝泵全天用电量为1.962万kWh; 工频方式下:09年9月17日#2机发电量为625.44万kWh,负荷率86.8%,2A凝泵全天用电量为2.514万kWh kWh; 2A凝泵每天节能:PA天=2.514-1.962=0.552万kWh 2A凝泵每小时节能:PA时 =0.552/24=0.023万kWh 2A凝泵全年节能:PA85% =0.023�6500=149.5万kWh 在85%负荷率下(平均255MW负荷)#2机组一台凝泵全年节能(去除空调耗电量):P总= PA85% - P冷=149.5-4.9=144.6万kWh 2)75%负荷率情况下 变频方式下:10年1月1日#2机发电量545万kWh,负荷率为75.8%,2A凝泵全天用电量为1.5588万kWh; 工频方式下:09年9月20日#2机发电量为543万kWh,负荷率75.4%,2A凝泵全天用电量为2.236万kWh; 2A凝泵每天节能:PA天=2.236-1.5588=0.6772万kWh 2A凝泵每小时节能:PA时 =0.6772/24=0.0282万kWh 2A凝泵全年节能:PA75% =0.0282�6500=183.4万kWh 在75%负荷率下(平均225MW负荷)#1机组一台凝泵全年节能(去除空调耗电量):P总= PA75% - P冷=183.4-4.9=178.5万kWh 3、结论 1)#1机组单台凝泵电机,在85%负荷率时,每年节能约127.4万kWh,影响厂用电率约为0.087%;在75%负荷率时,每年节能约162.53万kWh,影响厂用电率约为0.104%; 2)#2机组单台凝泵电机,在85%负荷率时,每年节能约144.6万kWh,影响厂用电率约为0.094%;在75%负荷率时,每年节能约178.5万kWh,影响厂用电率约为0.108%; 3)按当前上网电价0.4#/度,负荷率为75%考虑,#1、2机组凝泵采用变频技术后全年可节省资金为:(162.53 178.5)�0.4=136.4万元。 4)考虑设备折旧率,实际年节电费 #1、2机组凝泵变频改造费用为190万元,设备的残值按5%考虑,变频器的一般寿命按10年考虑;则设备每年折旧费为:190*(1-5%)/10=18.05万元。 实际年节电费为136.4-18.05=118.35万元。 5)投资回收期(静态)为:190/118.35=1.6年。 由此可见,应用变频技术可取得比较可观的经济效益。负荷率越低,经济效益越明显。 五、出现的问题及改进方法: 由于凝泵安装变频器后改变了凝泵的运行特性,所以在安装调试时遇到了新的问题,通过调试人员的努力,也很好的得到了解决。 1) 热控联锁定值重新整定:凝结水泵电机变频运行时需全开凝结水至除氧器调节阀,加上凝泵处于低速运行状态,这造成凝结水母管压力比凝泵工频运行时低很多,特别是在机组低负荷时更明显,#5机在正常运行时凝结水母管压力最低可至0.85MPa(此时除氧器水位调节阀全开,调节旁路阀全关),为了保证凝结水备用泵不误自启(工频运行时为凝结水泵压力低于1.8MPa时,备用泵自启),将定值改为0.6MPa时备用泵自启。其他热控联锁不变。 2) 凝杂水用户受到影响:凝结水泵电机变频运行时凝结水母管压力降低,造成凝杂水供水压力降低,降低了对凝杂水用户的供水可靠性。对于这种情况采取了两种措施。一是凝结水母管压力低至0.6MPa时启动备用泵,防止凝结水压力太低影响对凝杂水用户的供水;二是对一些重要的凝杂水用户,采用了两路供水方式,另一种方式是采用凝输水供水,正常运行中由凝输水供水,凝杂水备用。通过这两种措施,可以满足机组的正常稳定运行。特殊情况可以通过关小除氧器水位调节阀的方式来保证凝结水母管压力,防止影响对凝杂水用户的供水。 六、结论: 在燃料成本不断上涨、电力企业运营成本压力逐渐加大的背景下,随着电力体制改革的推进和竞价上网新格局的形成,降低发电成本以提高市场竞争力已被各发电企业提上日程。高压变频调节控制技术作为一种新型的调速方法,其优良的技术经济性已经得到公认。#1-4机组凝泵采用变频技术已有一段时间,设备运行可靠,同时证明了北京合康亿盛科技有限公司生产的HIVERT-Y06/130型高压变频器性能稳定,能够满足现场环境需要,值得大力推广。 [参考文献] [1] HIVERT通用高压变频器用户手册。 [2]周建、路平 高压变频器在电厂凝泵调速中的应用。电力勘探设计。2007,6(3):43-46 [3]胡中华 变频器在电厂凝结水泵上应用的经济性分析及问题的解决。电机技术。2006,3:55-57

提交

合康HCA高性能变频器重磅来袭

全新发布|新一代ES300液压伺服驱动器实现五项突破

高压变频器在300MW机组给水泵上的应用

变频改造“不停机”,合康助力国锦煤电节能再升级

以“光伏”之翼,领航绿电未来

投诉建议

投诉建议