预测性维护:振动+润滑协同双引擎协同诊断

预测性维护:工业设备的 “健康卫士”

振动监测:设备故障的 “早期预警器”

设备在运行过程中,其振动情况能够直观反映设备的运行状态。当设备内部出现诸如部件松动、磨损、不平衡等问题时,振动的频率、幅值等参数会发生明显变化。振动监测系统通过在设备关键部位安装高精度振动传感器,实时采集振动数据,并借助频谱分析、时域分析等专业技术手段,对这些数据进行深入剖析。例如,在旋转设备中,不平衡故障会使振动信号在特定频率上出现峰值,通过对振动频谱的分析,就能准确识别出此类故障。振动监测就像设备的 “听诊器”,能够敏锐捕捉到设备运行中的细微异常,为预测性维护提供重要的早期预警信息。

以某大型风力发电场为例,风机作为核心发电设备,长期处于恶劣的自然环境和高负荷运行状态,设备故障风险较高。以往依靠定期巡检的方式很难及时发现设备潜在故障。引入振动监测系统后,在风机的叶片、齿轮箱、发电机等关键部位安装振动传感器,实时监测振动数据。一次,振动监测系统检测到某台风机齿轮箱的振动幅值突然增大,且特定频率处的振动能量明显增加。通过进一步分析,判断齿轮箱内部可能出现齿轮磨损或松动问题。运维人员根据这一预警,及时对齿轮箱进行检查和维修,避免了因齿轮故障导致的风机停机,保障了发电的连续性,大幅降低了维修成本和发电量损失。

润滑系统的重要性与工作机制

润滑系统故障对设备的影响及案例分析

振动 + 润滑协同诊断系统:双引擎驱动预测性维护升级

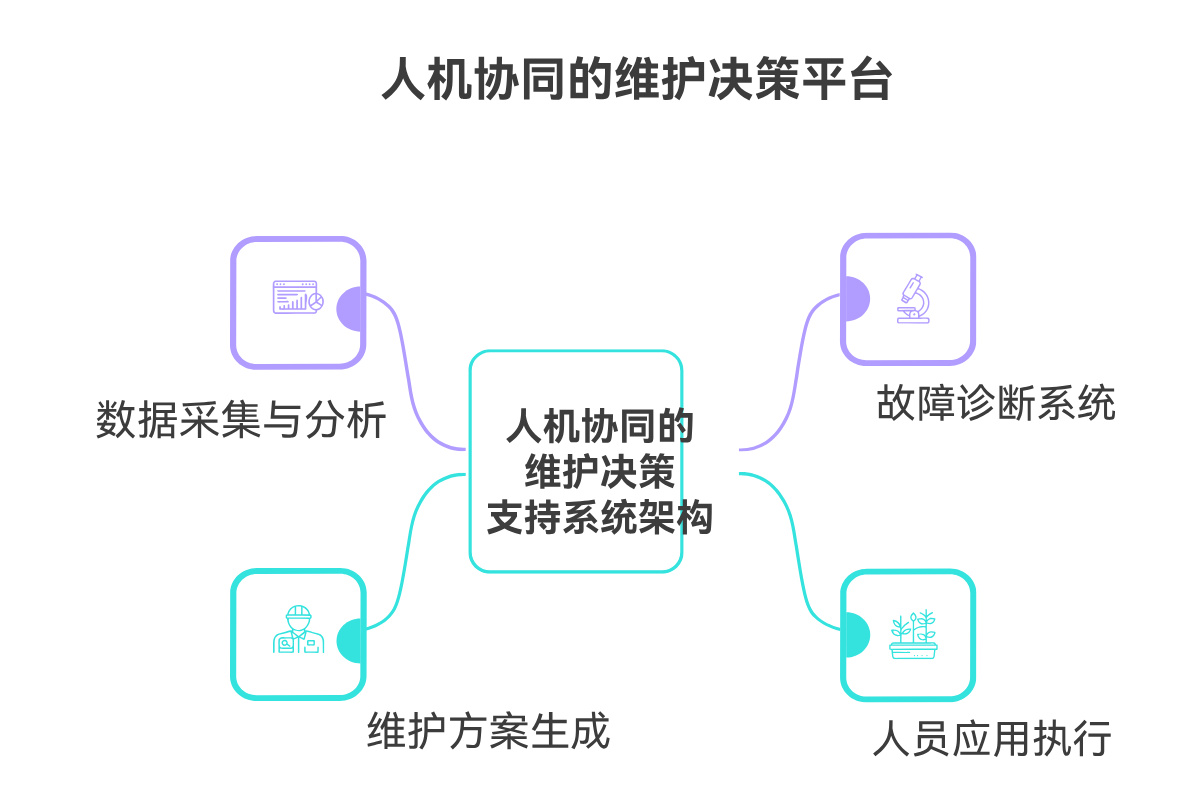

振动 + 润滑协同诊断系统将振动监测与润滑系统的数据进行深度融合与分析。一方面,振动数据能够反映设备的整体运行状态和结构健康状况;另一方面,润滑系统的数据(如润滑剂的压力、流量、温度、品质等)可以体现设备润滑状态的优劣。通过建立复杂的数据分析模型,该系统能够综合考量这两类数据之间的关联关系,挖掘出设备潜在故障的深层次原因。例如,当振动监测发现设备振动异常,同时润滑系统数据显示润滑剂压力下降或温度升高,系统可以综合判断可能是由于润滑不良导致设备部件磨损加剧,从而引发振动异常。这种协同分析的方式,相较于单独分析振动或润滑数据,能够更准确、全面地诊断设备故障,提高预测性维护的精度和可靠性。

某汽车制造企业的发动机装配生产线,采用了振动 + 润滑协同诊断系统。在生产过程中,系统监测到一台发动机在装配后进行调试运行时,振动幅值在特定频率范围内出现异常波动,同时润滑系统反馈发动机内部某润滑点的润滑剂流量略有下降。协同诊断系统迅速对这两组数据进行综合分析,判断可能是该润滑点的油道存在轻微堵塞,导致局部润滑不足,进而引发发动机振动异常。维修人员根据系统诊断结果,及时对发动机进行拆解检查,发现确实是油道中有一小颗金属碎屑堵塞,清理碎屑后,发动机振动恢复正常。通过此次实战应用,协同诊断系统成功避免了因发动机故障导致的生产线停机,保障了生产的顺利进行,同时也验证了其在实际生产环境中的有效性和可靠性。

面临的挑战

应对策略

- <p segoe="" ui",="" "sf="" pro="" sc",="" display",="" icons",="" "pingfang="" "hiragino="" sans="" gb",="" "microsoft="" yahei",="" "helvetica="" neue",="" helvetica,="" arial,="" sans-serif;="" background-color:="" rgb(255,="" 255,="" 255);="" line-height:="" 2em;="" color:="" var(--md-box-samantha-normal-text-color)="" !important;"="">

振动 + 润滑协同诊断系统作为预测性维护的强大双引擎,通过将振动监测与润滑系统有机结合,实现了对设备故障的精准预测和诊断。尽管在实施过程中面临诸多挑战,但随着技术的不断进步和企业的积极应对,这一系统将在工业领域发挥越来越重要的作用,助力企业提升设备管理水平,降低生产成本,增强市场竞争力,为工业生产的高效、稳定运行保驾护航。

提交

预测性维护赋能关键设备产业链 链式转型

在线振动监测系统:提前预知设备故障

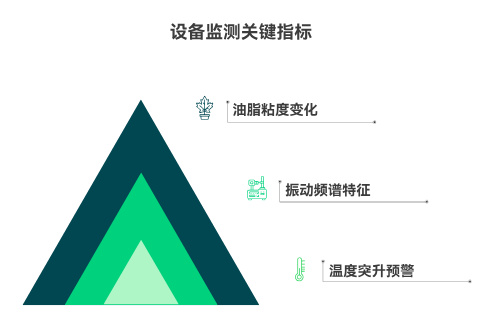

轴承润滑失效?这些关键监测不要忽视

设备完整性与预测性维护系统

工业 4.0 视域下的设备健康管理系统

投诉建议

投诉建议