西藏725油库自动化及信息化系统

一、项目概述

中国石油西藏销售分公司 725油库位于西藏自治区拉萨市西郊,油库于1972年5月建成,现油库储油总容积达到86000 m3,属二级油库。油库原有25个油罐、总库容8万6千吨。油库经营5种油品,主要油品均为部队管道输入,其它油品采用汽车运输,付油系统建有3平台12鹤位自流付油设施,年进出油品24万吨。

随着计算机和现场仪表技术的不断发展,油库自动化水平与90年代相比在各个方面都有了很大发展,多数油库陆续安装了诸如自动化付油系统,液位自动计量系统,安防监控系统等,但这些系统往往相互独立,没有进行有效的集成,相互间的信息没有进行有机整合,单方面的自动化水平的提升没有形成油库的整体自动化信息优势,自动化系统还存在一定缺陷。

此次对西藏725油库的改造,在完善油库作业层自动化系统的同时,将建立油库的信息网络系统,以成品油库管理体系为标准,以油库业务管理、设备管理、安全管理为核心,覆盖油库的各个环节,为油库提供一套完整的信息化解决方案。

二、系统设计

本方案根据油库现状及用户需求,新上和完善油库生产作业层的各个子系统,通过当今流行的数据库对各子系统的数据集成、网络通讯、INTERNET等新技术建立油库自动化信息平台,实现生产过程控制自动化和数据管理信息化。系统总体设计目标:

1)库区建立局域网,网络覆盖全面化;

2)生产数据资源集中、共享;

3)公路发油定量装车过程自动化和数据管理信息化

4)罐区液位动态监测和计量自动化;

5)罐区工艺流程控制自动化;

6)油库设备管理电脑化;

7)安防监控智能化;

8)生产业务流程程序化和痕迹化;

9)油库管理层对各生产环节管理透明化;

10)为省市公司上传生产数据提供数据接口。

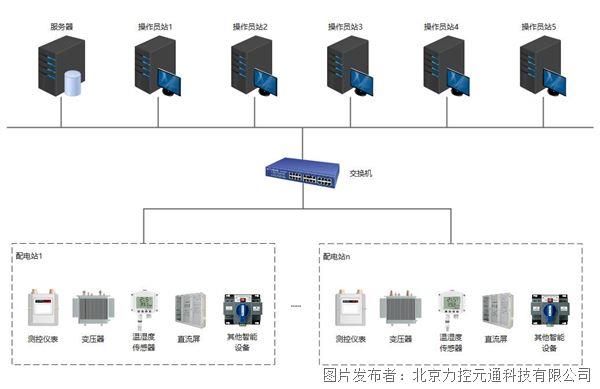

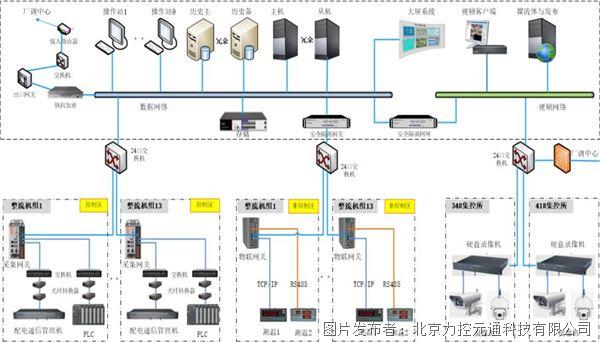

三、系统架构

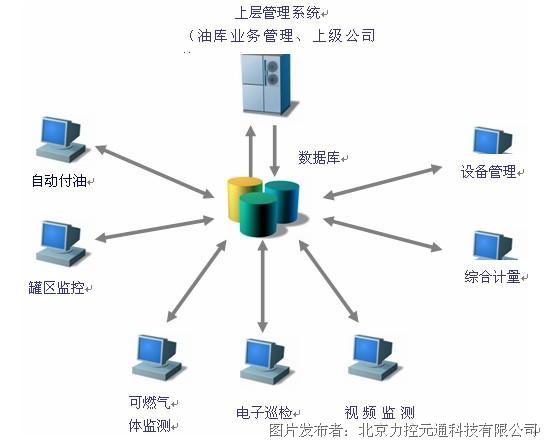

油库自动化系统结构按业务功能分为管理决策层,业务管理层和生产作业层三个层面。

生产作业层位于油库自动化系统的最底层,主要从计量,安全连锁、安防监测、自动控制及作业管理5个方面,为油库运行管理提供控制、安全、数据等方面的保证,完成油库生产作业的数据采集和过程控制的同时,为业务管理和管理决策层提供给出生产数据;

业务管理层是整个油库生产数据管理系统的核心,对基础性数据进行整理、加工、分析和发布的信息管理系统,主要处理油库内部日常的油品进、销、存等业务管理。

管理决策层数据终端是将生产作业层提供的基础数据生成统计图形和报表,为管理层提供数据决策依据(如图示)。

1) 以力控ForceControl 6.1 SCADA软件为监控中心,以力控实时历史数据库pSpace为核心,建立I/O Server实时数据服务器,实现在线的数据监视、对油库的各项数据进行采集、处理,为油库的信息化系统提供安全、可靠、有效的数据平台。

2) 采用工业级以太网交换机,建立分区域的冗余环网,环与环之间采用耦合拓扑结构进行连接,从而建立高可靠专有的能源数据采集通讯网络。

3) 采用力控隔离网关服务器pSafetylink产品将油库各参数的采集与生产控制系统隔离,提供连续、真实、可靠的数据依据。pSafetyLink是种专为工业网络应用设计的防护设施,用于解决工业SCADA控制网络如何安全接入信息网络(外网)的问题。它与防火墙等网络安全设备本质不同的地方是它阻断网络的直接连接,只完成特定工业应用数据的交换。由于没有了网络的连接,攻击就没有了载体,如同网络的“物理隔离”。由于目前的安全技术,无论防火墙、UTM等防护系统都不能保证攻击的一定阻断,入侵检测等监控系统也不能保证入侵行为完全捕获,所以最安全的方式就是物理的分开。

四、系统功能

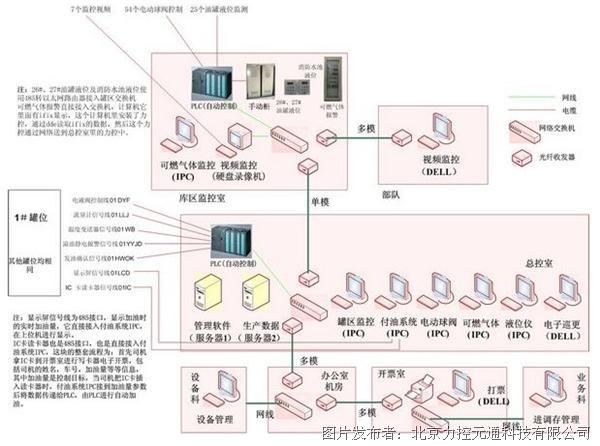

油库生产作业层系统包括:自动付油子系统,罐区监控子系统,综合计量子系统,设备管理系统和安防监控子系统五个部分,其中安防监控子系统又包括可燃气体监测、视频监测和电子巡检3个部分。

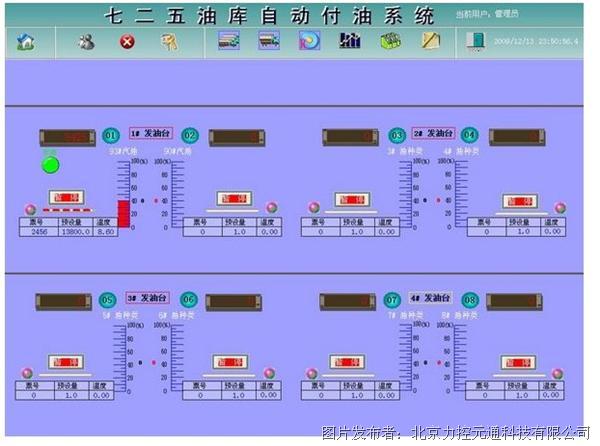

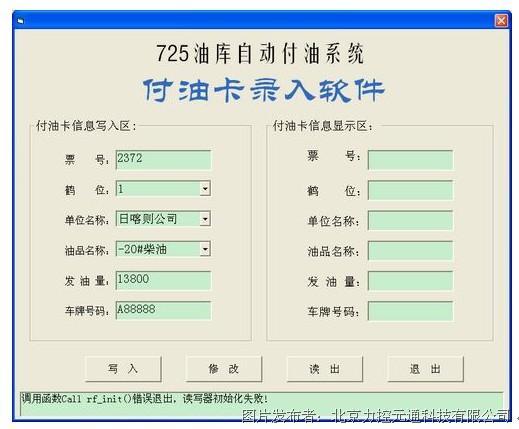

4.1 自动付油子系统

本系统实现的功能如下:

1) 操作管理功能。

a.设置三级口令:系统管理员口令、管理员口令和操作员口令,系统管理员是最高级别。

b.所有重要操作均需通过口令确认后才能进行。操作员代号、操作内容和操作时间均存盘记录。只有通过管理员口令才有权调出显示或打印操作记录的内容。这是为查找事故发生原因而设置的,任何人不能修改记录内容。

c.各种重要事件(包括报警)发生,均自动把事件内容、事件发生的时间存盘记录。只要通过操作员口令,随时可以调出显示或打印,但任何人不得修改记录内容。

d.修改用户权限、控制参数、流量系数、报表生成时间、打印操作记录等系统操作均需经系统管理员口令才能进行。

2)付油监控站与付油PLC控制站通过MPI实时通讯,实现定量装车的集中监测与管理;

3)PLC控制站实现定量装车过程控制自动化,具有自动测量装车时管道中油品流速,实现自适用控制功能,保证高精度装车控制。

4)系统可按升或公斤两种计量方式控制付油,具有温度动态补偿功能,实现二种付油计量功能。

5)系统具有控制室/现场自动、手动二种付油操作形式,方便用户任意使用。

6)实现溢油保护,静电保护,超速保护,超温保护,现场、控制室双重保护等功能,保证系统安全可靠。

7)事件记录和权限管理功能;操作站对付油现场发生的异常报警事件进行记录,对系统操作员登陆以及对系统重要参数的修改都会进行记录,而且该记录是不可修改的。

8)设置现场数显屏,同步显示付油装车值,方便现场查看。

9)利用专用组态软件实现多种模拟画面动态、直观显示监测功能。

10)系统具有完善的管理功能,可实现班报、日报、月报、年报、综合报表、误差报表的自动生成,任意查询及输出,并具有各级密钥管理功能。

11)PLC控制站可将装车生产数据通过库区以太网传送给数据服务器。

12)系统具有较强的控制规模与功能扩展能力,可任意扩展付油鹤位数量,增加控制和管理功能。

13)系统具有故障自诊断功能和运行报警功能。

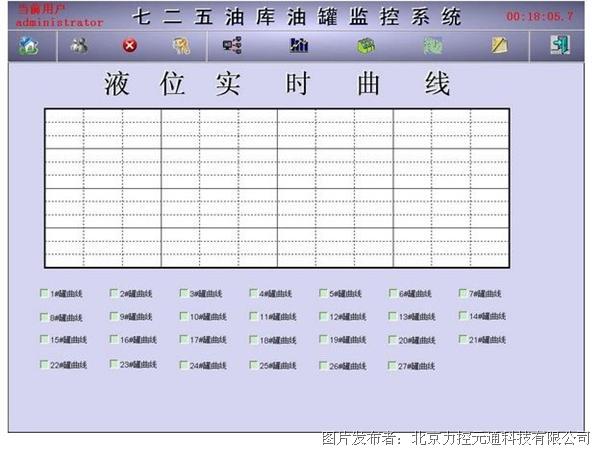

4.2罐区监控系统

罐区自动化系统结构与付油控制系统结构相同,都是采用操作站与控制站通过网络接口连接到油库局域网,以局域网为载体完成操作站与控制站间的数据传输。上位机采用力控ForceControl6.1监控组态软件。

主要实现的功能如下:

(1) 操作管理功能:同装车系统

(2)界面显示功能:

a.操作站显示器实时显示罐区监测画面、操作提示和报警信息。

b.任何时候发生的报警信息均立即在醒目区以汉字报道,同时产生警声。

c.任何操作均以汉字或图形提示,采用菜单和按钮选择方式,方便简捷,操作人员无须特别培训即可进行操作。

d.系统提供的显示区画面有如下一些内容:

液位全貌:罐区内所有储罐的液位模拟条,并以数字标出各罐的液位、温度、容积、重量的值以及液位到设定限的时间估算。

流程:按区域、油品划区,显示储罐、管线、阀门、机泵,罐内液位模拟显示,并标注液位、温度,阀门、机泵以颜色标注开关状态。

储罐参数:每罐一幅,包括罐的几何尺寸、安全高度、液位、温度、液位和温度的设定限值、到限时间、体积、比重、重量,存放物料的名称,该罐的模拟液位、温度棒图等。

e.事件记录:弹出显示已登录的某日发生的生产事件,如报警、开关机器时间、通讯故障、设备故障等。

f.操作记录:通过专门口令弹出显示已登录的某日发生的重要操作。

g.实时时间:一直在画面上显示。

(3)远程监控功能:生产操作人员在罐区操作站上,对罐区电动球阀可以进行远程实时监控。

(4)动态监视:贮罐的液位、单点温度、油品泄漏、质量、存量、进油量、出油量、总容积、实际容积、空容积。

(5)罐区作业操作功能

a.收付作业

收付作业主要完成储罐收发油作业,根据每笔作业对应罐前、罐后关联数据,得到这笔作业的罐量及其对应表量,完成作业记录的存储、打印及其查询功能。

根据提单号、收/付作业类别及其方向、检罐人、时间等完成罐作业基本信息。

自动/手动获取罐的液位、温度、密度、水尺高度,根据以上数据,结合罐的物料性质自动计算罐容、罐量。另外,手/自动完成对应流量计的表号、表量数据。将以上内容录入数据库。

b.盘库作业

盘库是每天在固定时刻(用户确定)完成手/自动提取罐的油高、水高、温度、密度等数据、动/静罐,自动计算罐容、罐量,完成数据的存储、打印及其查询功能。

c.作业数据比对

作业数据比对指本操作站对应的罐量与流量计的表量、汽车衡量、槽车量进行比对,得出作业的量差,比对结果能存储、打印、查询及其溯源。

(6)局域网内整个罐区液位、库存网上发布和实时监控。

(7)报警和事件:系统可对液位和温度进行高低限报警;在出现报警信息时进行声光提示,并提供报警确认功能;系统自动记录报警内容、发生时间、当班操作员等信息;系统允许高级用户对报警和事件进行定义和修改;消防水池报警时,水池供水开关自动打开进行补水。

(8)报表功能,每个罐的动态登记表/单罐动态登记表/单罐工况记录/油品计量班报/日报/月报/年报查询及报告、打印、输出。

(9)根据油品的销售数据形成每日油品罐区的销售/库存日报表和盈亏数据分析。

(10)数据存储和归档:系统可对储罐的过程数据(液位、温度、油品体积、质量、剩余罐容等)进行周期性采样存储(可定义采样周期)或定时(日、月、年)盘点归档。

(11)储罐液位连锁报警。

每座油罐设置液位超高、超低报警,液位超低报警时联锁输油泵,停止向外输油;液位超高报警时连锁卸油泵,停止向储罐卸油;电动控制阀门故障报警;任何报警发生时在控制室都有声光提示,并提供报警确认功能,系统自动记录报警内容、发生时间、当班操作员等信息;允许高级用户对报警和事件进行定义和修改。

(12)事件查询功能:对过程报警状态进行查询,对进罐出罐输转事件进行查询。

(13)数据管理及操作密钥设置。

4.3综合计量系统

725油库油品计量从业务上分为进油计量、出库计量和库存计量三个部分,三个计量环节现在都是采用人工计量,人工数据管理的工作状态。通过本次改造,新上油库综合计量系统,采用基于力控监控组态软件的C/S和B/S相结合的方式,对油库内部现有生产作业层系统数据的自动采集和人工计量数据的录入,实现油库实物计量账目化计算机管理。

综合计量管理系统为油库提供计量数据人工录入和自动提取2种方式,满足油库现阶段使用和未来发展的使用要求。

4.4安防监测系统

4.4.1燃气检测

由于油库经营的产品易燃易爆,为保证库区安全,可燃气体常浓度检测极为重要,油库现有可燃气体报警检测系统1套,1-17#储罐设置34点,泵房设置1点,共35个监测点。本次设计拟在新建的汽车发油平台设置2台燃气报警器,在新建的2座储罐上设置2台燃气报警器。燃气报警器选择与现有燃气报警器同型号的产品。上位监控软件采用力控ForceControl6.1。

主要实现以下功能:

1)可燃气体浓度时时检测和动态模拟监测功能;

2)燃气浓度超标报警功能;

3)报警记录存储和追溯功能;

4)燃气检测报警与生产安全连锁功能;

4.4.2视频监视

系统采用先进的数字处理技术,使得图像质量更高,更易于保存,通过网络设备可以将图像进行远程传输,实现图像的远程监视、远程控制等功能。

系统软件可以提供强大的图像处理功能,调节图像的亮度和对比度等,即使是在很低的照明度的情况下,也能得到高质量的被监控对像的图像,并且可以将图像保存了通用格式,在专业图像处理软件中进行进一步的处理。

结合当前先进的IT技术,基于SOA架构、结合. NET平台技术的力控ForceCtrol6.1监控组态软件支持B/S和C/S混合模式,实现了与视频监控、多媒体无缝集成,实现了数据和视频的有机结合。

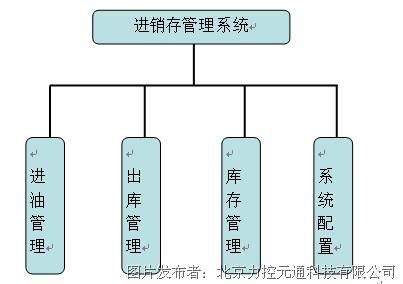

4.5油库进、销、存业务管理及决策管理功能

油库综合信息管理主要是指对油库生产过程中进、销、存三个业务环节的生产数据进行存储、整合、利用,生成有利于生产管理的各种业务报表。

在总监控中心备有冗余的力控实时数据库pSace服务器,负责实时汇集油库各子系统实时数据,为业务管理层、管理决策层提供的基础数据生成统计图形和报表,为管理层提供数据决策依据。监控中心通过过力控安全隔离网关pSafetylink以C/S或B/S的形式向上级部门提供安全、有效的数据。

五.项目总结

该此次对西藏725油库的改造,在完善油库作业层自动化系统的同时,以成品油库管理体系为标准,以油库业务管理、设备管理、安全管理为核心,覆盖油库的各个环节,建立了油库的信息网络系统。有效的帮助企业提高工作效率,堵塞经营管理漏洞,提高服务质量,降低成本,增加收入,增强了企业的竞争力。

提交

力控化工工业互联网平台,助力石化化工企业数字化转型

力控×飞腾信创SCADA解决方案,打造全国首个铁路客车智能上水系统

力控SCADA电力监控系统,助力虹桥国际机场安全,稳定,高效运营

力控原水泵站SCADA解决方案,助力水务生产调度智能升级

力控信创SCADA电力监控系统,在金川整流集控一体化平台中应用

投诉建议

投诉建议