UniMAT PLC在 10M2竖炉控制系统中的应用

一、系统设计的依据

本系统依据某公司新建10M2竖炉工程的总体图纸资料对电气、仪表、自动化控制系统的要求,经过与甲方相关工程技术人员进行交流,并在我公司同类系统的成功经验及竖炉生产的工艺要求、系统结构、主要功能基础上进行设计的。

系统包括高压、低压、仪表及自动化四个部分。在此,我们主要介绍竖炉自动化控制系统。

二、 系统概述

2.1主要功能说明及设备

工艺中采用了大量的仪表、传感器,用于采集温度、压力、流量等数据,我公司将多种信号集成于计算机自动控制系统实现了生产过程中工艺参数的实时监测及控制。

竖炉自动化系统采用全网络、全数字化结构,采用西门子S7-300PLC和亿维UniMAT的I/O模块构成、研华ADAM模块与上位机组成电控、仪控、计算机控制的“三电”系统结构。

竖炉生产工艺主要设备有:配料、烘干、造球、生筛、布料、焙燃、卸料、成品卷扬机等。辅助设备有:鼓风机、循环水泵、软水泵、煤气加压、汽包冷却、电除尘、稀油润滑、电气自动化系统和仪表系统等。

2.2工艺概述

竖炉球团生产是一个集制气、润磨、配料、烘干、造球、布料、烧结、卸料等于一体的复杂过程。首先,来自原料厂粉末状铁精矿与膨润土,按照一定的配比,经过配料系统后形成混合物料,由皮带机运至烘干机,经过烘干机除湿并混合均匀后送入圆盘造球机,使原料形成一定大小的圆球(生球)。然后,生球经过布料车布料后进入竖炉,对生球按照一定的规律进行烧结,形成的成品球输出到成品球料场,作为炼铁的炉料。

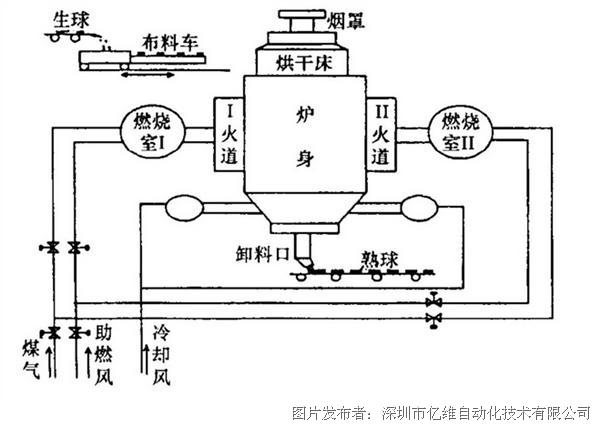

生产中最主要的控制环节为竖炉本体工段,其工艺流程如图1 所示。从造球工段来的生球通过布料车送到烘干床上;烘干后的生球送入竖炉后,要经过预热、培烧和均热带,生球在这三个温度带中进行热交换,所需要的热量均来自于竖炉本体的两个燃烧室;高温熟球经冷却后,通过齿辊的转动,排出到电磁振动给料机上;最后振动给料机将熟球送至出料小车运至料场。

三、系统要求

从功能上看,竖炉系统由四个环节组成,各环节工艺过程和影响因素如下:

3.1温度控制环节

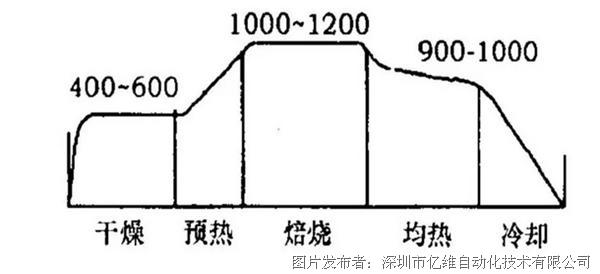

竖炉内温度分布是球团矿质量的决定因素之一,一般认为竖炉焙烧球团矿存在五个带,分别为干燥带、预热带、焙烧带、均热带和冷却带,理想的温度分布曲线大致如图2 所示

实际上,竖炉温度分布往往很难形成明显的温度带,因此想要直接精确地控制其温度是不可取的。通常采用控制燃烧室的温度来间接控制竖炉中的温度。影响燃烧室温度的主要因素是煤气和助燃风的流量,所以在温度控制环节中,主要是控制煤气和助燃风的流量。

3.2空气控制环节

它是非常重要的,不仅是温度控制环节中的助燃风,而且研究和应用表明,改变气流成分和分布(主要是冷却风) ,可以一定程度上改变炉内部温度分布。

3.3布料控制环节

布料均匀对优化焙烧和炉况是非常重要的。造成布料不均匀的因素主要有:生球来料不均匀、布料车的工作机制等。在此系统中假定生球来料均匀,针对布料车的工作机制,我公司通过引入PLC逻辑控制,以达到料车的动作要求。

3.4卸料控制环节

影响均匀卸料和保持物料平衡的主要因素有:炉内物料的结块状况和卸料机制等。如果在卸料机制方面做到勤排或连续排料,对改善炉况是比较有利的。卸料口的物料检测非常重要,一方面可用于物料平衡控制,另一方面可用于预警和报警,如果炉内有烧结现象,在卸料过程中会有反映,预警功能会提醒岗位工人马上处理,把故障消灭在萌芽状态。

四、系统配置与功能实现

根据以上对竖炉系统设计思想、工艺通过分析, 采取控制方案如下:

4.1自动化系统组成

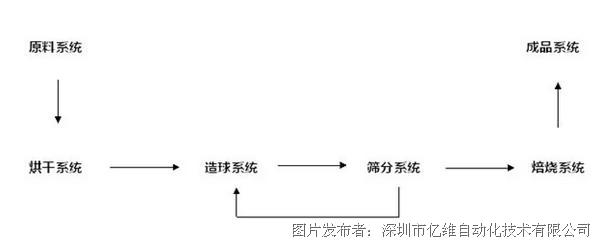

自动化控制系统根据功能设置为:原料系统、烘干系统、造球系统、生筛布料系统、竖炉本体系统,分别对本系统内的电气、仪表参数进行监测和控制.原料配料部分主要由单片机构成的皮带秤控制系统、生筛布料系统分别由PLC进行工艺控制;竖炉本体系统由研华数据模块进行工艺控制,以上各系统配用网络通讯模块,保证上位机与PLC的正常通讯及便于在线监视及在线修改,由上位机进行监控和发布指令,完成对竖炉的整个工艺生产过程的控制。

4.2控制功能

该系统主要完成以下四种功能:

4.2.1数据采集

ADAM数据采集模块负责采集煤气、助燃风、冷却风的流量、压力及竖炉各部位的温度,经过处理后,把对应的有效工艺参数通过通讯模块传给竖炉工段工控机,由上位机根据设定的算法来进行自动调节。

例:压力测量的变换单元均采用精度0.2级的电容式压力变送器,变送器产生一个与实际压力相对应的4~20mA信号再由研华模拟量采集模块接收,在组态画面上显示实时的压力值。

4.2.2阀门控制

阀门控制主要是对各个电动调节阀的开度量大小进行控制。阀门控制器的输入控制信号为4~20mA 电流信号,电动调节阀产生4~20mA的阀位反馈信号输出。阀门控制系统由伺服调节器和ADAM模块构成,控制信号通过工控机发送给控制模块,控制模块输出控制信号给操作器,操作器输出控制信号驱动执行机构使电动调节阀达到指定开度,并反馈阀位开度信号,通过数据采集模块传给工控机。

4.2.3生产过程控制

控制的主要对象是布料车和卸料机、造球工段圆盘给料机、造球工段圆盘造球机、皮带等。考虑到生产过程中各设备之间的配合与联锁,及控制系统的安全、稳定和可靠性要求,采用西门子300CPU和亿维的分布式I/O系列模块进行控制

4.2.4用户界面

用户界面功能主要包括:处理来自数据采集系统的生产工艺参数,形成生产中的用户界面;根据工艺参数,采用相应的控制策略和算法,形成合理的控制量输出给阀门控制系统或生产过程控制系统;各生产过程工艺流程图显示;重要工艺参数的实时显示、历史趋势图显示;故障报警和事件记录显示、煤气用量报表显示等。

4.3控制系统的组成

4.3.1竖炉系统的控制

竖炉系统的控制主要包括:原料控制系统、造球室系统、烘干控制系统、生筛布料、焙烧系统、成品系统;辅助系统:循环水泵房、软水站系统、鼓风机站系统、电除尘系统、煤气加压系统等几大系统. 以下将对各部分分别予以阐述

4.3.2原料控制系统

原料系统主要由圆盘给料机、皮带秤组成,设备采用变频调速对圆盘进行控制,可以根据需要的料流随时进行调节。控制方式:集中控制和机旁手动相结合的方式,机旁时可以根据需要进行手动调速,并与机旁箱上的速度显示表进行对照达到速度要求,集中时可在上位机通过组态画面进行料流速度设定,在画面中输入相应的参数,系统可根据设定的参数自动调整圆盘给料机与皮带秤之间的匹配速度,配好的原料由1#皮带送至烘干机。此系统主要由单片机自动控制的逻辑过程来完成。

4.3.3烘干机控制系统

由1#皮带机送进的原料,经振动给料斗送入烘干机。烘干机系统由烘干机、助燃风机、加料皮带、仓壁振动器、仪表组成,用于原料厂粉末状铁精矿与膨润土按照一定比例混合的原料,经过烘干机去除多余的水份并使原料混合均匀。烘干机采用软启动进行控制,减少电流冲击。

烘干机控制的联锁条件为:2#皮带运转→烘干机 →1#皮带

仪表监测点如下

温度测量:共有两点,燃烧炉出口温度1点、烘干机尾罩温度1点。

压力测量:共有两点,分别为助燃风总管压力、煤气总管压力。

流量测量:共有1点,煤气总管流量。

仪表柜上配有手动/自动调节仪,进行对煤气总管压力和燃烧炉出口温度的调节。

4.3.4造球系统

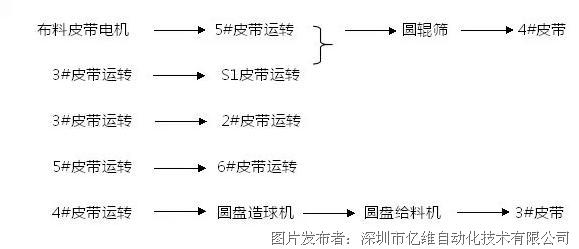

圆盘造球机把烘干混合均匀后的生料制成一定大小的圆球(生球)。系统中的圆盘给料机均由变频控制,造球机由软启动控制,因生产中对原料中的水份难以控制且要求球的大小均匀,需操作工对此进行实时观察并采取相应的措施,因此控制方式采用自动的PID不太适用而多为手动,在每台圆盘造球机处配有机旁操作箱,通过调节电位器来控制圆盘给料机的速度及电振、造球机的启动停止。造好的生球由4#皮带运至生筛机。

4.3.5 筛分焙烧系统:

从造球机出来的生球经过筛分、布料车布料后进入竖炉,对生球进行烧制,各设备之间的联锁如下:

4.3.6本体焙烧系统

需要控制的对象主要包括:煤气总管、支管电动调节阀,助燃风总管、支管电动调节阀,冷却风总管流量电动调节阀,布料车和卸料机。为了充分发挥设备的性能,保证整个生产过程安全可靠,自动控制系统采用两级计算机控制方案,上位机采用工控机,下位机采用西门子PLC 和亿维的UNIMAT的I/O模块。

对于自动布料系统,主要是开环控制,控制布料车来回行驶的速度,以实现布料均匀。对竖炉温度控制环节,采用PID 和神经网络相结合的控制方法。

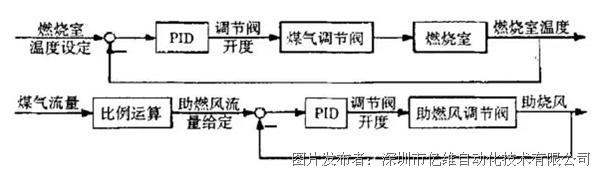

竖炉温度控制环节主要是控制燃烧室的温度在工艺要求范围内,可运用两个闭环PID 调节回路构成煤气、助燃风比例调节系统以控制燃烧室的温度。其系统控制框图如图3 所示。

其中PID 控制器设计为单神经元自适应PID控制器,可动态地调整PID 控制器的3 个参数,以满足实时控制的要求。

4.4各控制系统监控画面如下

4.4.1焙烧系统画面中如下图:

通过此画面可以对焙烧各点温度、压力、流量、阀门开度进行监控,并可以对各调节阀门进行调节。画面还包括汽包液位、软水泵的启停、运行状态等。

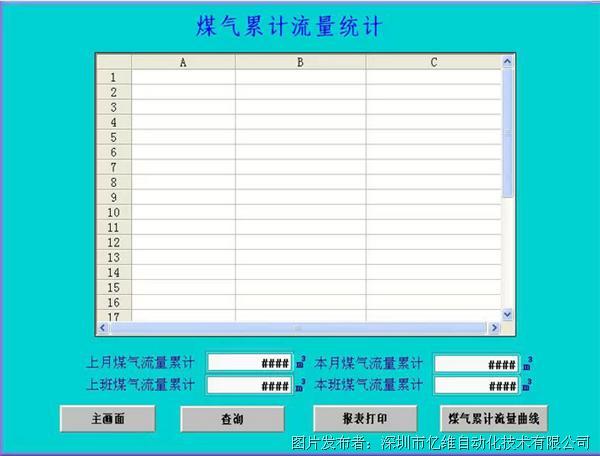

4.4.2生产中对煤气的用量要进行报表记录,以方便对煤气的使用情况进行定时统计,给生产调度带来方便。煤气累计流量报表画面如下:

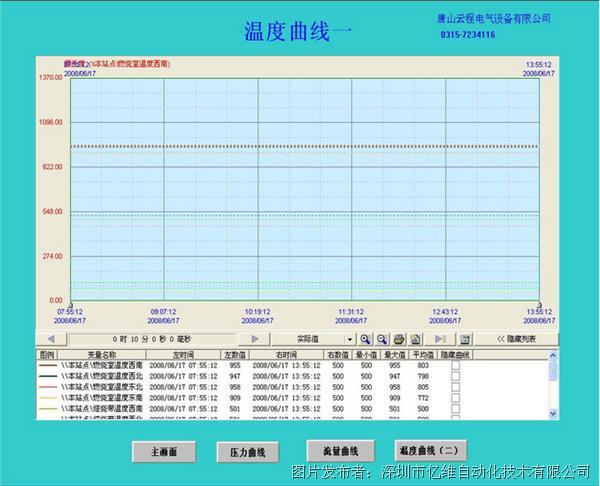

4.4.3温度曲线有两部分:<温度曲线一>主要为燃烧室各点温度、焙烧带温度、均热带温度。<温度曲线二>主要为烘干床、排料、烟罩温度。通过此曲线可以分析生产中各段温度。使各点温度与工艺要求对比,给生产操作带来依据。

4.4.4报警画面:包括主画面中所有的点,通过设置上限、下限或状态可对采集的参数进行有效的报警,提醒操作人员及早发现以便对问题及时进行处理。也可在发生故障后通过报警记录对问题进行分析,防止以后类似问题再次发生。

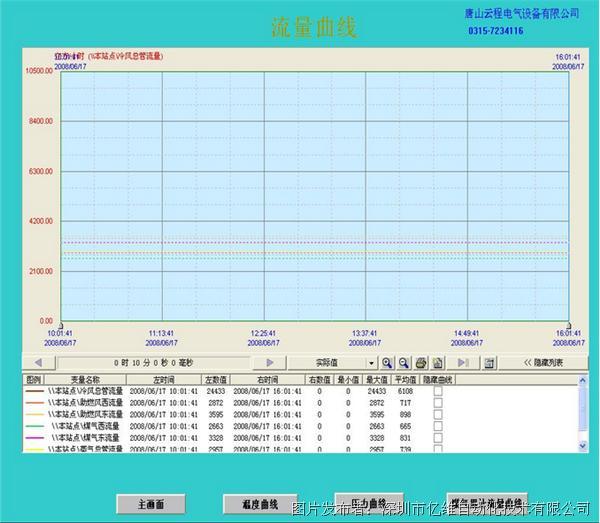

4.4.5煤气流量曲线:可观察不同时刻点的流量,实时进行监控。

4.5高压系统在此不作说明

五、使用效果分析

本自控系统在满足技术要求的情况下,根据各设备的工作要求,选择了西门子(SIEMENS)公司的PLC-300系列CPU和亿维的I/O模块构成,提高了系统稳定性,又在一定程度上节省了系统成本。该系统在投入运行后状态良好。

更多精彩分享,敬请关注UniMAT亿维!

提交

匠心打造,应运而生-亿维自动化SMART PLC震撼上市

创新驱动引领技术升级—亿维自动化荣获CMCD 2021运动控制领域创新技术奖!

亿维 X6系列PLC新品上市

亿维UN260接口模块在特殊薄膜生产设备中的应用!

亿维官网上新,物联网板块新功能等你体验!

投诉建议

投诉建议